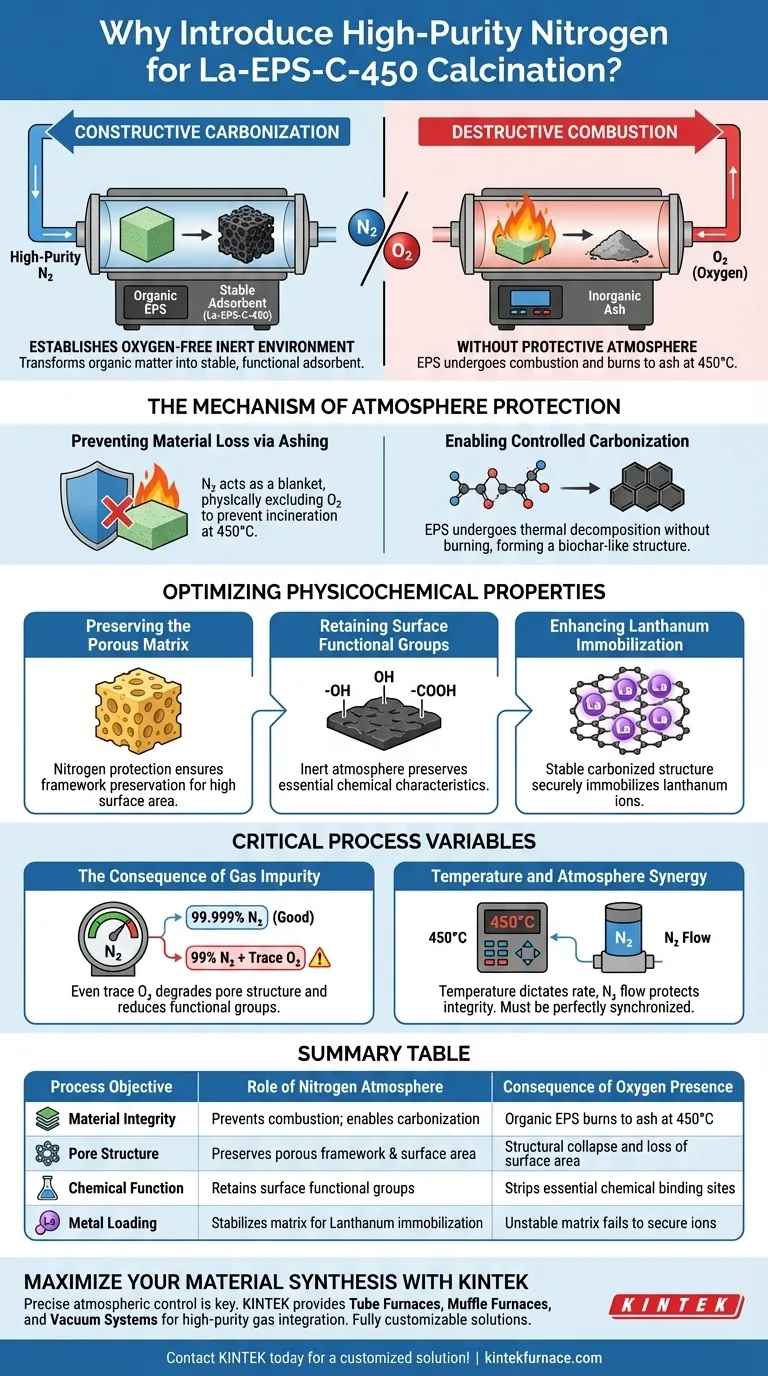

L'azote de haute pureté est strictement requis pour établir un environnement inerte et exempt d'oxygène à l'intérieur du four tubulaire. Sans cette atmosphère protectrice, les substances polymériques extracellulaires (EPS) subiraient une combustion et se réduiraient en cendres à 450°C. Au lieu de cela, l'environnement azoté force le matériau à se carboniser, transformant la matière organique en un adsorbant stable et fonctionnel plutôt qu'en le détruisant.

En déplaçant l'oxygène, l'azote de haute pureté décale le processus thermique de la combustion destructive à la carbonisation constructive. Cela garantit la formation d'une matrice carbonée rigide et poreuse capable de supporter efficacement les ions lanthane.

Le Mécanisme de Protection Atmosphérique

Prévention de la Perte de Matière par Calcination en Cendres

Aux températures élevées requises pour la calcination (spécifiquement 450°C), les composants organiques tels que les EPS sont très sensibles à l'oxydation.

Si de l'oxygène était présent, les EPS réagiraient chimiquement et s'incinéreraient, ne laissant que des cendres inorganiques. L'azote de haute pureté agit comme une couverture, excluant physiquement l'oxygène pour empêcher complètement cette combustion.

Permettre une Carbonisation Contrôlée

Le but de ce processus n'est pas seulement de chauffer le matériau, mais de le carboniser.

Dans une atmosphère d'azote inerte, les EPS subissent une décomposition thermique sans brûler. Ce processus transforme les précurseurs organiques bruts en une structure stable, semblable à du biochar, qui forme l'épine dorsale de l'adsorbant La-EPS-C-450.

Optimisation des Propriétés Physico-chimiques

Préservation de la Matrice Poreuse

L'efficacité d'un adsorbant est largement définie par sa surface spécifique et sa structure poreuse.

La protection par l'azote garantit que le cadre structurel des EPS est préservé et évolue en une matrice carbonée poreuse. L'oxydation ferait s'effondrer ces pores, rendant le matériau inefficace pour les tâches d'adsorption.

Conservation des Groupes Fonctionnels de Surface

L'identité chimique de l'adsorbant repose sur des groupes fonctionnels spécifiques restant à la surface après le chauffage.

Un environnement oxydant éliminerait ces groupes. L'atmosphère d'azote inerte les préserve, permettant au matériau final de conserver les caractéristiques chimiques nécessaires aux applications ultérieures.

Amélioration de l'Immobilisation du Lanthane

L'interaction entre la matrice carbonée et le composant actif lanthane est critique.

Une structure carbonisée stable, obtenue uniquement par calcination protégée par l'azote, fournit les sites physiques et chimiques nécessaires pour immobiliser solidement les ions lanthane. Cela influence directement la stabilité et les performances du composite final.

Variables Critiques du Processus

La Conséquence de l'Impureté Gazeuse

Il ne suffit pas que l'azote soit présent ; le niveau de pureté est primordial.

Même des traces d'oxygène dans le flux gazeux peuvent initier une oxydation partielle. Cela peut dégrader la qualité de la structure poreuse et réduire la densité des groupes fonctionnels, conduisant à un adsorbant sous-optimal.

Synergie Température et Atmosphère

Le four tubulaire offre un contrôle précis de la température, mais cette chaleur est destructive sans le flux gazeux.

La température programmée de 450°C dicte le taux de carbonisation, tandis que le flux d'azote protège l'intégrité du matériau pendant cette évolution. Les deux variables doivent être parfaitement synchronisées pour obtenir les propriétés matérielles souhaitées.

Assurer le Succès de la Synthèse

Pour garantir la qualité de votre adsorbant La-EPS-C-450, privilégiez l'intégrité de l'atmosphère de calcination.

- Si votre objectif principal est la Stabilité Structurelle : Assurez-vous que la purge à l'azote est complète avant le début du chauffage pour éviter l'oxydation précoce des EPS.

- Si votre objectif principal est la Performance Chimique : Vérifiez que la pureté de l'azote est élevée pour maximiser la rétention des groupes fonctionnels de surface et des sites de liaison du lanthane.

L'atmosphère protectrice d'azote n'est pas seulement une mesure de sécurité ; c'est un composant actif dans l'ingénierie des performances finales du matériau.

Tableau Récapitulatif :

| Objectif du Processus | Rôle de l'Atmosphère Azotée | Conséquence de la Présence d'Oxygène |

|---|---|---|

| Intégrité du Matériau | Prévient la combustion ; permet la carbonisation | Les EPS organiques brûlent en cendres à 450°C |

| Structure Poreuse | Préserve le cadre poreux et la surface spécifique | Effondrement structurel et perte de surface spécifique |

| Fonction Chimique | Conserve les groupes fonctionnels de surface | Élimine les sites de liaison chimique essentiels |

| Chargement Métallique | Stabilise la matrice pour l'immobilisation du lanthane | Matrice instable ne parvient pas à sécuriser les ions |

Maximisez la Synthèse de Votre Matériau avec KINTEK

Le contrôle atmosphérique précis fait la différence entre une carbonisation avancée et une perte totale de matériau. KINTEK fournit des Fours Tubulaires, des Fours à Muflés et des Systèmes de Vide de pointe, conçus pour l'intégration de gaz de haute pureté et le traitement thermique uniforme.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses du développement d'adsorbants et de la science des matériaux avancés. Assurez le succès de votre prochain projet de recherche — Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction principale d'un four tubulaire à haute température dans la synthèse de CaZnOS dopé au Bi ? Atteindre la pureté de phase

- Quel rôle joue un four tubulaire dans la synthèse physique des nanoparticules métalliques ? Maîtriser la transformation de phase

- Quels changements se produisent dans les matériaux traités dans un four tubulaire ? Découvrez les transformations physiques, chimiques et de traitement thermique

- Quelles conditions un four tubulaire fournit-il pour le post-implantation ionique ? Obtenir une réparation microstructurale précise

- Comment les fours tubulaires sous vide atteignent-ils l'efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Quel est le matériau de l'anode dans un tube à vide ? Choisir le bon métal pour la puissance et la performance

- Qu'est-ce qui rend les fours tubulaires verticaux à lit fluidisé écologiques ? Découvrez des solutions technologiques vertes efficaces

- Quel rôle joue un four tubulaire dans l'étape de traitement thermique à haute température de la fabrication de catalyseurs ?