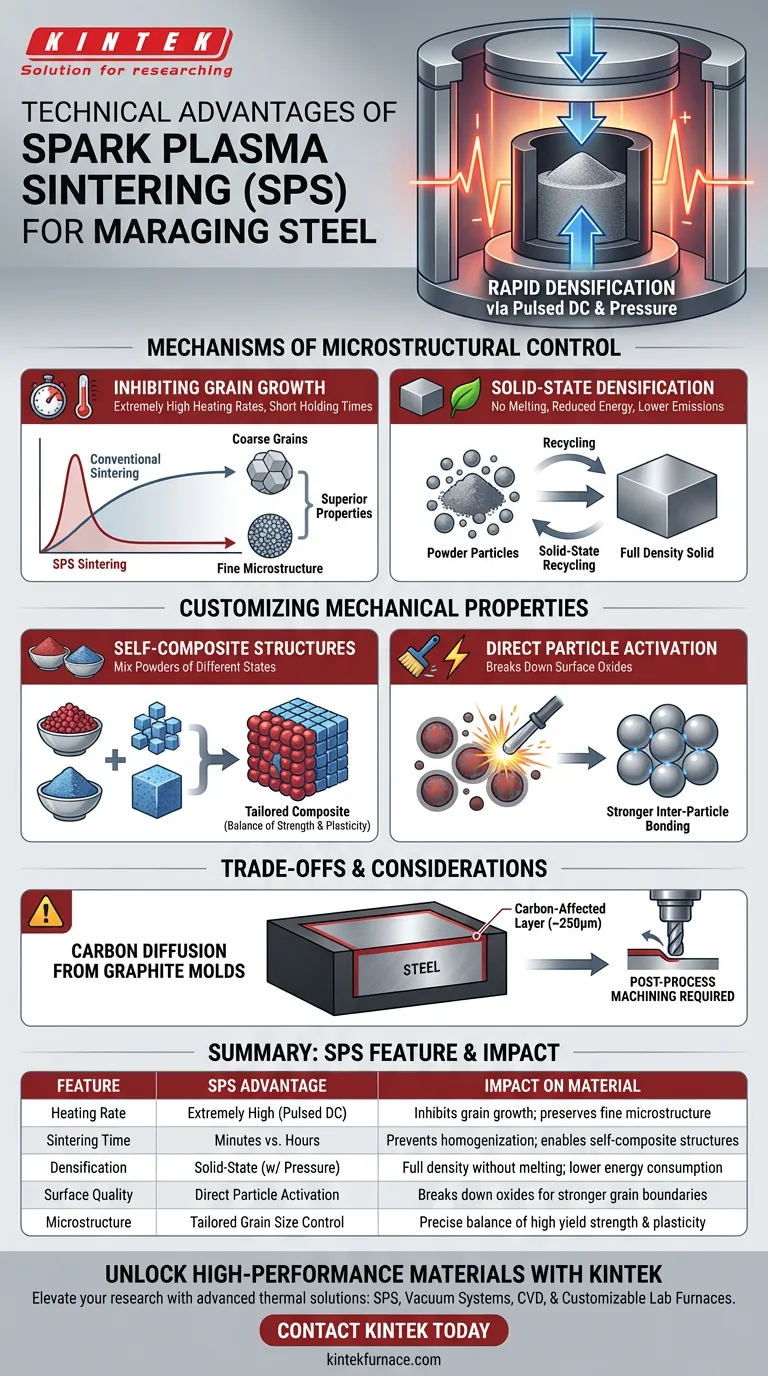

Le frittage par plasma d'étincelles (SPS) offre un avantage technique distinct pour l'acier maraging en utilisant un courant direct pulsé et une pression mécanique pour obtenir une densification rapide. Ce processus génère des vitesses de chauffage extrêmement élevées avec des temps de maintien très courts, inhibant efficacement la croissance des grains et préservant la microstructure fine nécessaire à des propriétés mécaniques supérieures.

En contournant les longs cycles thermiques du frittage conventionnel, le SPS permet la création de structures « auto-composites » où la résistance et la plasticité peuvent être précisément ajustées sans faire fondre le matériau.

Mécanismes de contrôle microstructural

Inhibition de la croissance des grains

Le principal avantage du SPS réside dans la rapidité de son fonctionnement. Comme le courant pulsé est appliqué directement à travers les particules de poudre, le système atteint des vitesses de chauffage extrêmement élevées.

Ce chauffage rapide, combiné à des temps de maintien courts, limite considérablement la fenêtre de grossissement des grains. Le résultat est une microstructure à grains fins qui conserve une résistance mécanique supérieure par rapport aux matériaux traités par des méthodes de frittage conventionnelles plus lentes.

Densification à l'état solide

Le SPS fonctionne comme une méthode de recyclage et de fabrication à l'état solide. Contrairement aux procédés de fusion, le SPS évite le changement de phase complet du métal.

En maintenant le matériau à l'état solide, vous pouvez obtenir une densification complète en quelques minutes tout en préservant partiellement les microstructures fines d'origine de la poudre ou des copeaux de départ. Cela se traduit également par une consommation d'énergie réduite et des émissions de carbone plus faibles.

Personnalisation des propriétés mécaniques

Création de structures auto-composites

Une capacité unique du SPS est la facilitation des structures auto-composites. Les ingénieurs peuvent mélanger des poudres de différents états de prétraitement avant le frittage.

Comme le processus est rapide et précis, ces états distincts ne sont pas homogénéisés en une seule structure moyenne. Au lieu de cela, ils forment un composite au sein du matériau unique, permettant un équilibre sur mesure entre haute résistance et plasticité.

Activation directe des particules

L'application de courant pulsé et de pression aide à décomposer les oxydes de surface et les impuretés sur les particules de poudre. Cela conduit à des joints de grains plus propres et à une liaison interparticulaire plus forte, ce qui est essentiel pour l'intégrité structurelle des alliages haute performance comme l'acier maraging.

Comprendre les compromis

Diffusion du carbone des moules en graphite

Bien que techniquement supérieur en termes de densification, l'utilisation de moules en graphite dans le SPS introduit un défi spécifique pour l'acier maraging. L'environnement de pressage à haute température facilite la diffusion du carbone du moule dans la surface de l'acier.

La nécessité d'usinage post-traitement

Cette diffusion entraîne généralement une couche affectée par le carbone d'environ 250 micromètres de profondeur. Pour garantir que les tests mécaniques reflètent fidèlement les propriétés de la matrice d'acier maraging — plutôt que cet artefact de surface — cette couche doit être retirée par usinage ou meulage après le processus de frittage.

Faire le bon choix pour votre application

- Si votre objectif principal est de maximiser la limite d'élasticité : Tirez parti des taux de chauffage rapides du SPS pour inhiber la croissance des grains et maintenir une microstructure fine.

- Si votre objectif principal est d'équilibrer ductilité et dureté : Utilisez la technique « auto-composite » en mélangeant des poudres d'états de prétraitement variés pour ajuster la plasticité du matériau.

- Si votre objectif principal est la précision dimensionnelle : Prévoyez une marge d'usinage post-frittage d'au moins 250 micromètres pour éliminer la couche de diffusion de carbone causée par l'outillage en graphite.

Le SPS transforme le défi du frittage d'alliages complexes en une opportunité d'ingénierie microstructurale précise, à condition que l'interaction de surface avec l'outillage soit correctement gérée.

Tableau récapitulatif :

| Caractéristique technique | Avantage SPS pour l'acier maraging | Impact sur le matériau |

|---|---|---|

| Vitesse de chauffage | Extrêmement élevée via CC pulsé | Inhibe la croissance des grains ; préserve la microstructure fine |

| Temps de frittage | Minutes contre heures | Empêche l'homogénéisation ; permet des structures auto-composites |

| Densification | État solide sous pression mécanique | Densité complète sans fusion ; faible consommation d'énergie |

| Qualité de surface | Activation directe des particules | Décompose les oxydes pour des joints de grains plus solides |

| Microstructure | Contrôle personnalisé de la taille des grains | Équilibre précis entre haute limite d'élasticité et plasticité |

Débloquez des matériaux haute performance avec KINTEK

Élevez votre recherche et votre production avec les solutions thermiques avancées de KINTEK. Que vous travailliez avec de l'acier maraging ou des alliages complexes, notre expertise en SPS, systèmes sous vide, CVD et fours haute température de laboratoire personnalisables vous garantit un contrôle microstructural précis et des propriétés matérielles supérieures.

Soutenus par une R&D et une fabrication à la pointe de l'industrie, nous fournissons les outils dont vous avez besoin pour une densification rapide et des performances matérielles personnalisées. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet et laissez-nous construire le four parfait pour les besoins de votre laboratoire.

Guide Visuel

Références

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les avantages des systèmes de frittage par plasma pulsé (SPS) ? Fabrication de céramiques céramiques à haute entropie de qualité supérieure

- Comment le feutre de graphite fonctionne-t-il comme matériau isolant dans les équipements FAST ? Améliorez l'efficacité et l'uniformité thermique

- Qu'est-ce qui rend le processus de frittage par pressage à chaud déséquilibré ? Vitesse par rapport à l'équilibre microstructural

- Comment fonctionne une presse à chaud sous vide ? Obtenez une densité et une pureté de matériau supérieurs

- Comment l'équipement de pressage à chaud sous vide améliore-t-il la qualité de la matrice des outils diamantés grâce à une meilleure mouillabilité ? Libérez une rétention supérieure du diamant

- Quel rôle joue un moule en graphite de haute résistance dans le frittage par pressage à chaud ? Optimiser la densité d'Al2O3/TiC/SiC(w)

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelle est la fonction principale d'un four à pressage à chaud sous vide dans la préparation de composites microlaminés amorphes à base de Fe/aluminium ? Obtenir une liaison solide parfaite