À la base, une presse à chaud sous vide est un outil de fabrication avancé qui applique simultanément une température élevée et une pression mécanique immense à un matériau à l'intérieur d'une chambre scellée sous vide. Ce processus sophistiqué est conçu pour consolider les poudres, densifier les pièces préformées ou lier ensemble des matériaux différents en une seule pièce solide dotée d'une intégrité structurelle supérieure. Il transforme fondamentalement les matériaux en éliminant les vides internes et en empêchant la contamination chimique.

La véritable valeur d'une presse à chaud sous vide n'est pas seulement l'application de chaleur et de pression ; c'est l'utilisation du vide. En éliminant l'air et les autres gaz réactifs, le processus empêche l'oxydation et la contamination, permettant la création de matériaux exceptionnellement purs, denses et performants qui seraient impossibles à produire dans une atmosphère standard.

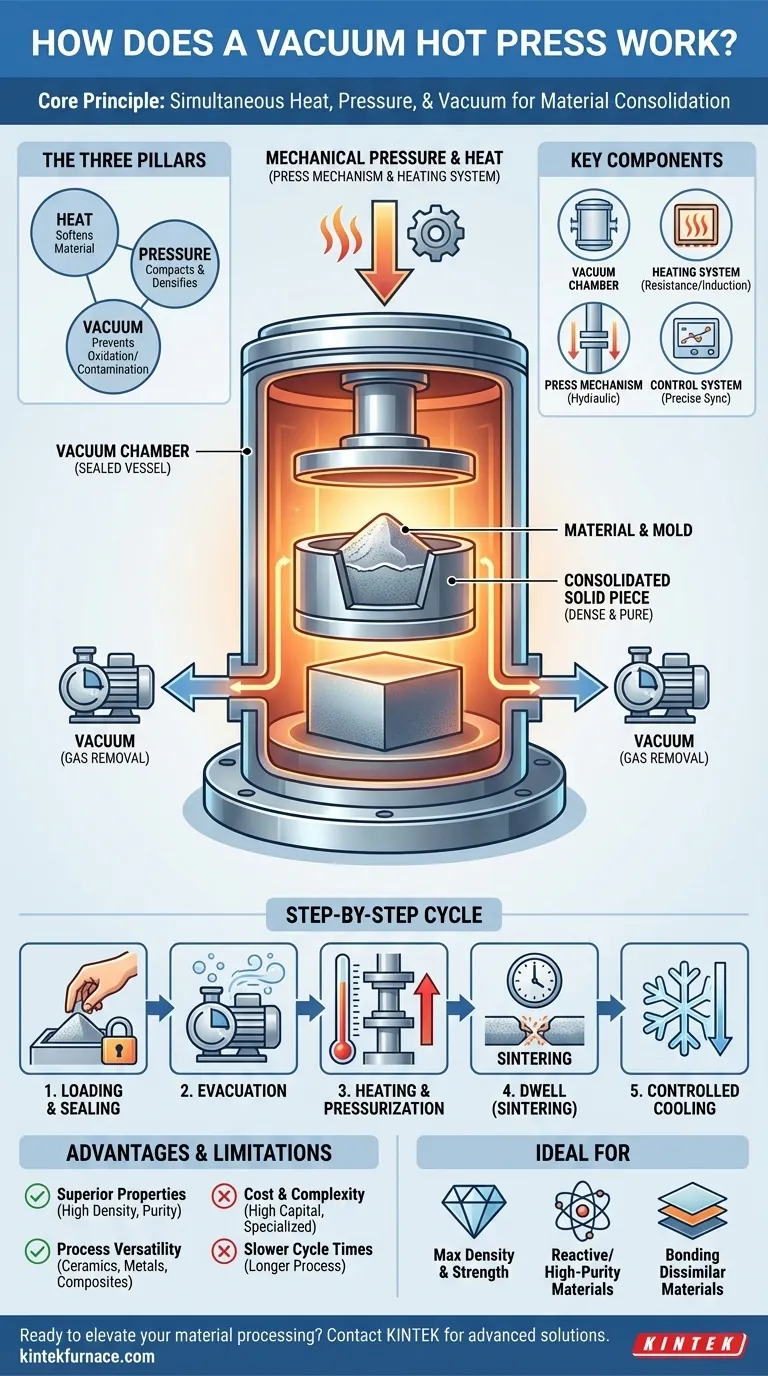

Les Trois Piliers du Processus

Une presse à chaud sous vide fonctionne grâce à la synchronisation précise de trois facteurs environnementaux : la chaleur, la pression et le vide. Comprendre le rôle de chacun est essentiel pour comprendre la technologie.

Le Rôle de la Haute Température

La chaleur fournit l'énergie thermique nécessaire pour ramollir le matériau au niveau microscopique. Cette mobilité atomique accrue permet aux particules de diffuser et de se lier les unes aux autres, un processus essentiel pour fusionner les poudres en une masse solide.

La Fonction de la Pression Mécanique

Alors que la chaleur permet la liaison, la pression mécanique est la force motrice qui compacte physiquement le matériau. Le mécanisme de presse applique une force uniforme, effondrant les pores et les vides pour augmenter considérablement la densité et la résistance mécanique du composant final.

L'Importance Cruciale du Vide

Le vide est la caractéristique déterminante. En évacuant la chambre, les gaz réactifs comme l'oxygène et l'azote sont éliminés. Cela empêche la formation d'oxydes et de nitrures indésirables, en particulier lors du travail avec des matériaux réactifs comme le titane, les céramiques avancées ou les métaux réfractaires.

Un Regard à l'Intérieur de la Machine : Composants Clés

La synergie de la chaleur, de la pression et du vide est gérée par quatre systèmes critiques travaillant de concert.

La Chambre à Vide

C'est le récipient scellé et robuste qui contient l'ensemble du processus. Il est conçu pour résister à la fois aux températures internes extrêmes et à la pression atmosphérique externe lorsqu'un vide est créé.

Le Système de Chauffage

Le contrôle précis de la température est primordial. Ceci est généralement réalisé par des éléments chauffants à résistance entourant la pièce ou par chauffage par induction, qui utilise des champs électromagnétiques pour générer de la chaleur directement dans le matériau ou son moule.

Le Mécanisme de Presse

Ce système, souvent alimenté par des systèmes hydrauliques, applique la force de compression. Il est conçu pour exercer une pression constante et uniforme sur la surface du matériau afin d'assurer une densification uniforme et de prévenir les défauts structurels.

Le Système de Contrôle

C'est le cerveau de l'opération. Un système de contrôle sophistiqué surveille et synchronise le niveau de vide, le taux d'augmentation de la température, l'application de la pression et le cycle de refroidissement, exécutant une recette précise pour un matériau donné.

Le Cycle Opérationnel Étape par Étape

Un cycle de production typique suit un chemin séquentiel clair pour garantir la qualité et la répétabilité.

Étape 1 : Chargement et Scellage

La matière première, souvent sous forme de poudre ou de « préforme » préformée, est placée dans un moule à haute résistance (généralement en graphite). L'ensemble du moule est ensuite chargé dans la presse et la chambre à vide est scellée hermétiquement.

Étape 2 : Évacuation

Des pompes haute performance s'activent pour éliminer l'air de la chambre, créant l'environnement de vide à basse pression requis pour le processus.

Étape 3 : Chauffage et Pressurisation

Le système de chauffage commence à augmenter la température selon un profil préprogrammé. Simultanément, ou à une température spécifique, le mécanisme de presse applique une force.

Étape 4 : Maintien (Frittage)

Le matériau est maintenu à la température et à la pression maximales pendant une durée spécifiée. Au cours de cette phase de « maintien » ou de frittage, le matériau se consolide entièrement, les particules se lient et la densité approche son maximum théorique.

Étape 5 : Refroidissement Contrôlé

Une fois le temps de maintien écoulé, le système commence une séquence de refroidissement contrôlée. Ceci est souvent effectué lentement et sous vide pour éviter le choc thermique, qui pourrait fissurer ou endommager le composant nouvellement formé.

Comprendre les Avantages et les Limitations

Bien que puissante, une presse à chaud sous vide est un outil spécialisé présentant des compromis clairs.

Avantage : Propriétés Matérielles Supérieures

Le processus crée des pièces avec une densité proche de 100 %, une porosité minimale et une pureté exceptionnelle. Cela se traduit directement par une résistance mécanique, une dureté et des performances supérieures.

Avantage : Polyvalence du Processus

Cette technologie est efficace pour une vaste gamme de matériaux, y compris les céramiques avancées, les métaux, les alliages et les matériaux composites, ce qui en fait une pierre angulaire de la recherche et de la production de matériaux avancés.

Limitation : Coût et Complexité

Les presses à chaud sous vide représentent des investissements en capital importants. Ce sont des machines complexes qui nécessitent des connaissances spécialisées pour leur fonctionnement et leur entretien, ce qui entraîne des coûts d'exploitation plus élevés par rapport aux technologies de fours plus simples.

Limitation : Cycles Plus Lents

La nécessité de pomper le vide, de chauffer, de maintenir et de refroidir de manière contrôlée entraîne des temps de cycle beaucoup plus longs par pièce par rapport aux méthodes de fabrication à haut volume comme le moulage par injection de métal ou le pressage conventionnel.

Faire le Bon Choix pour Votre Objectif

La sélection de ce processus dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est d'atteindre la densité et la résistance mécanique maximales : Une presse à chaud sous vide est le choix privilégié pour créer des composants entièrement denses et non poreux dotés de propriétés physiques exceptionnelles.

- Si votre objectif principal est de traiter des matériaux réactifs ou de haute pureté : L'environnement sous vide est non négociable pour prévenir l'oxydation et la contamination dans des matériaux tels que le titane, les métaux réfractaires et certaines céramiques techniques.

- Si votre objectif principal est de lier des matériaux différents : Ce processus excelle dans la création de liaisons par diffusion solides et propres entre différentes couches de matériau qui sont autrement difficiles à joindre.

- Si votre objectif principal est une production rentable à haut volume : Vous devriez évaluer des méthodes alternatives telles que la métallurgie des poudres ou le frittage dans une atmosphère standard, car le coût et le temps de cycle peuvent être prohibitifs.

En comprenant cette interaction entre la chaleur, la pression et le vide, vous êtes équipé pour décider quand ce processus puissant est le bon outil pour obtenir une qualité de matériau sans compromis.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Application simultanée de haute température et de pression mécanique dans une chambre scellée sous vide |

| Composants Clés | Chambre à vide, système de chauffage (résistance/induction), mécanisme de presse (hydraulique), système de contrôle |

| Étapes | 1. Chargement et scellage 2. Évacuation 3. Chauffage et pressurisation 4. Maintien (frittage) 5. Refroidissement contrôlé |

| Avantages | Propriétés des matériaux supérieures (haute densité, pureté), polyvalence pour les céramiques, métaux, composites |

| Limitations | Coût élevé, complexité, temps de cycle plus lents par rapport à d'autres méthodes |

| Idéal Pour | Atteindre la densité maximale, traiter des matériaux réactifs, lier des matériaux différents |

Prêt à élever votre traitement de matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des céramiques avancées, des métaux ou des composites, nos technologies de presse à chaud sous vide peuvent vous aider à obtenir une densité supérieure et des résultats sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs et fournir des solutions fiables et performantes !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures