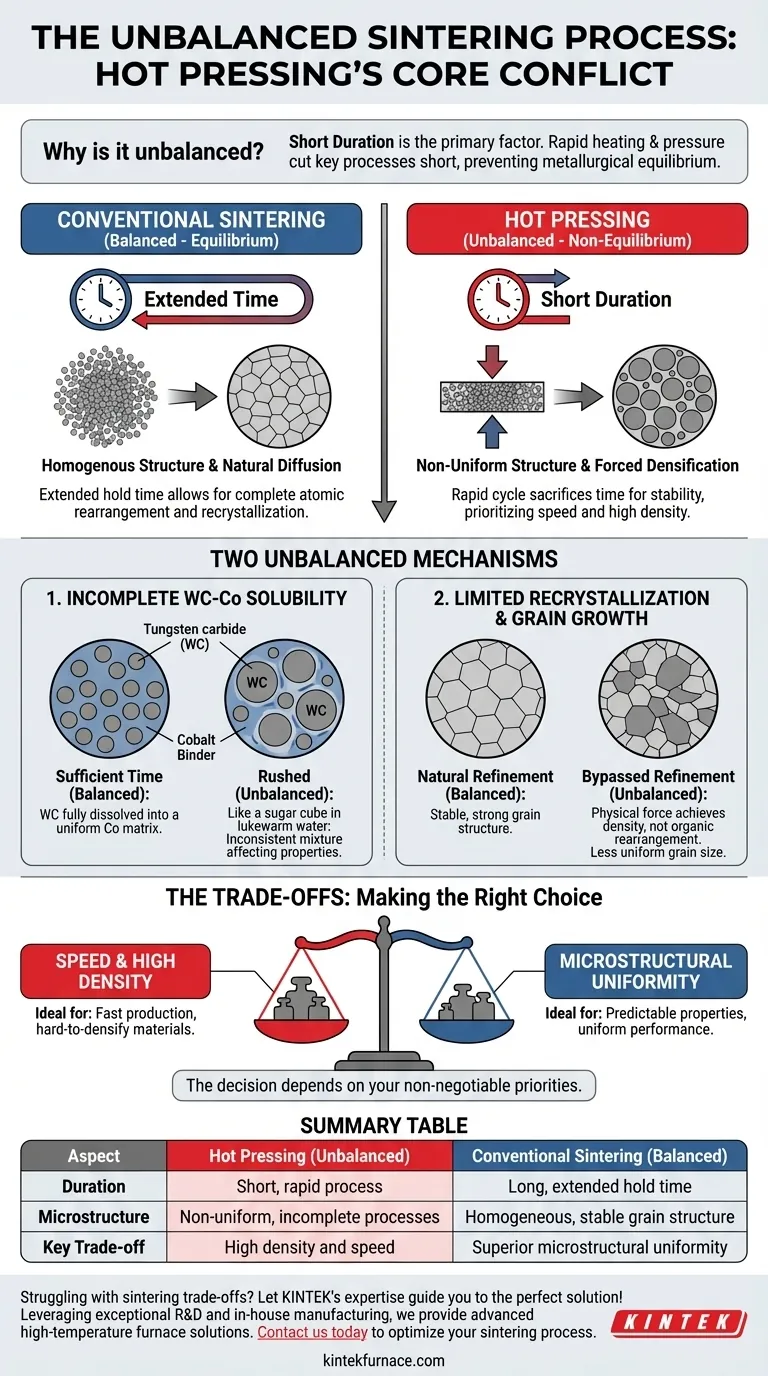

En substance, le facteur principal qui rend le processus de frittage par pressage à chaud « déséquilibré » est sa courte durée. Le chauffage rapide et l'application de la pression ne laissent pas suffisamment de temps au matériau pour atteindre un état d'équilibre métallurgique. Des processus clés, tels que la dissolution du carbure de tungstène (WC) dans le cobalt (Co) et la recristallisation des grains, sont interrompus, ce qui entraîne une microstructure non uniforme.

Le pressage à chaud sacrifie intentionnellement le temps nécessaire à la stabilisation complète de la structure interne d'un matériau. Cet état « déséquilibré » est un compromis délibéré, donnant la priorité à la vitesse et à une densité élevée par rapport à la perfection microstructurale obtenue avec des méthodes plus lentes basées sur l'équilibre.

Le conflit fondamental : temps contre équilibre

Le pressage à chaud est fondamentalement un processus hors équilibre. Pour comprendre pourquoi cela est important, nous devons d'abord définir à quoi ressemble un état équilibré, ou d'équilibre, dans le frittage traditionnel.

Ce que signifie « équilibre » dans le frittage

Dans un processus de frittage conventionnel plus long, le matériau est chauffé et maintenu à température pendant une période prolongée. Cela permet aux processus naturels de diffusion et de réarrangement de se produire.

Des composants tels que la phase dure de WC se dissolvent lentement dans le liant de cobalt liquide, créant une solution homogène. Simultanément, les grains plus petits se dissolvent et se reprécipitent sur les plus grands, un processus appelé recristallisation, qui minimise l'énergie et crée une structure de grain stable et résistante.

Le rôle de la courte durée dans le pressage à chaud

Le pressage à chaud accélère la densification en appliquant une pression externe. L'ensemble du cycle — chauffage, pressage et refroidissement — est beaucoup plus rapide que le frittage conventionnel.

Cette vitesse est la source du déséquilibre. Le processus est achevé avant que les atomes du matériau n'aient eu suffisamment de temps pour diffuser naturellement et se stabiliser dans leurs positions les plus stables et à plus basse énergie.

Deux mécanismes déséquilibrés clés

La nature « déséquilibrée » du pressage à chaud se manifeste dans deux processus microstructuraux critiques qui restent incomplets.

Solubilité incomplète du WC-Co

Pour des propriétés optimales dans les carbures cémentés, le carbure de tungstène (WC) doit se dissoudre correctement dans le liant de cobalt (Co) pendant la phase liquide du frittage. Cela nécessite du temps.

Le pressage à chaud précipite cette étape. C'est comme essayer de dissoudre un morceau de sucre dans de l'eau tiède en le remuant seulement quelques secondes. Une partie se dissoudra, mais vous vous retrouverez avec un mélange incohérent. Cela entraîne une distribution non uniforme du WC dans le liant de Co, affectant les propriétés mécaniques finales.

Recristallisation et croissance des grains limitées

La recristallisation est la manière dont le matériau affine sa structure de grain, conduisant à une résistance et une ténacité accrues. C'est un processus lent et méthodique de réarrangement atomique à travers la phase liquide.

Le pressage à chaud contourne largement cet affinement naturel. La pression externe force physiquement les particules du matériau à se rapprocher pour atteindre la densité, plutôt que de leur permettre de se réarranger organiquement. Cela peut entraîner une taille et une distribution de grains moins uniformes par rapport aux méthodes plus lentes.

Comprendre les compromis : vitesse contre homogénéité

Choisir le pressage à chaud est une décision stratégique qui implique d'accepter un ensemble spécifique de compromis. La nature déséquilibrée du processus n'est pas nécessairement un défaut, mais une caractéristique avec des avantages et des inconvénients distincts.

L'avantage : vitesse et densité

Le principal avantage du pressage à chaud est sa capacité à atteindre une densité quasi totale très rapidement. Ceci est particulièrement précieux pour les matériaux difficiles à densifier par frittage conventionnel sans pression. Le résultat est une pièce dense produite en une fraction du temps.

La conséquence : une structure hors équilibre

L'inconvénient est la microstructure résultante. Parce que le processus est déséquilibré, il peut entraîner un retrait moins prévisible, rendant plus difficile le contrôle des dimensions finales de la pièce. De plus, la microstructure non uniforme peut entraîner des variations des propriétés telles que la dureté et la résistance dans l'ensemble du composant.

Faire le bon choix pour votre objectif

La décision d'utiliser le pressage à chaud dépend entièrement des priorités non négociables de votre projet.

- Si votre objectif principal est la densité maximale et la vitesse de production : Le pressage à chaud est le choix supérieur, mais vous devez mettre en œuvre des contrôles de processus stricts pour gérer les conséquences de la microstructure hors équilibre.

- Si votre objectif principal est l'uniformité microstructurale et des propriétés prévisibles : Un processus de frittage conventionnel plus lent est souvent préféré, car il donne au matériau le temps dont il a besoin pour approcher un état d'équilibre stable.

Comprendre ce compromis fondamental entre la vitesse de traitement et l'équilibre métallurgique est la clé pour maîtriser la performance finale de votre matériau.

Tableau récapitulatif :

| Aspect | Pressage à chaud (Déséquilibré) | Frittage conventionnel (Équilibré) |

|---|---|---|

| Durée | Processus court et rapide | Temps de maintien long et prolongé |

| Microstructure | Non uniforme, processus incomplets | Structure de grain homogène et stable |

| Compromis clé | Densité élevée et vitesse | Uniformité microstructurale supérieure |

| Idéal pour | Production rapide, matériaux difficiles à densifier | Propriétés prévisibles, performances uniformes |

Vous rencontrez des difficultés avec les compromis du frittage ? Laissez l'expertise de KINTEK vous guider vers la solution parfaite ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires divers des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous donniez la priorité à la vitesse, à la densité ou au contrôle microstructural. Contactez-nous dès aujourd'hui pour optimiser votre processus de frittage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure