Le four tubulaire oscillant se distingue par un mécanisme de mélange dynamique unique qui optimise la réaction entre le dioxyde de tellure et l'hydrogène. En utilisant des mouvements de va-et-vient à grand angle, spécifiquement jusqu'à 314 degrés, cet équipement maximise la surface de contact entre la poudre solide et le gaz. Cet avantage technique se traduit directement par une efficacité de transfert de chaleur supérieure et un degré d'uniformité de réaction plus élevé par rapport aux méthodes standard.

Point clé à retenir Le four tubulaire oscillant n'est pas seulement un récipient de chauffage ; c'est un simulateur cinétique. En imposant mécaniquement un contact gaz-solide approfondi par un mouvement de va-et-vient, il reproduit l'efficacité du traitement à l'échelle industrielle tout en maintenant la précision requise pour une récupération de haute pureté.

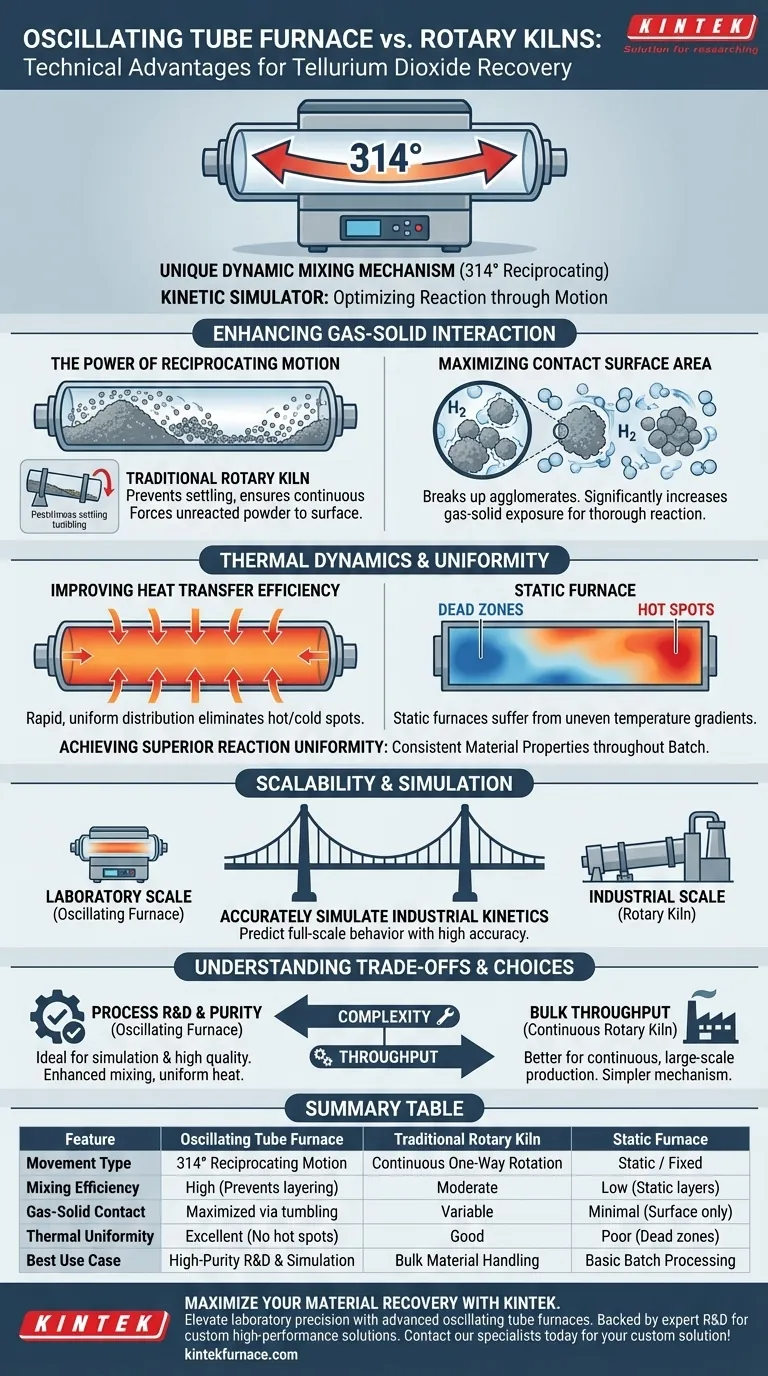

Amélioration de l'interaction gaz-solide

La puissance du mouvement de va-et-vient

Les fours rotatifs standard tournent généralement en continu dans une seule direction. En revanche, le four tubulaire oscillant utilise un mouvement de va-et-vient, tournant d'avant en arrière jusqu'à 314 degrés.

Ce mouvement spécifique empêche la poudre de dioxyde de tellure de former des couches statiques. Il force le matériau à culbuter et à cascader de manière répétée, garantissant que la poudre non réagie est constamment amenée à la surface.

Maximisation de la surface de contact

L'efficacité de la récupération dépend fortement de la manière dont le gaz d'hydrogène réactif entre en contact avec le dioxyde de tellure solide. L'action oscillante augmente considérablement la surface de contact effective exposée au flux de gaz.

En brisant les agglomérats et en rafraîchissant constamment la surface du lit de poudre, le four garantit que la réaction de réduction se déroule complètement dans tout le lot, et pas seulement dans la couche supérieure.

Dynamique thermique et uniformité

Amélioration de l'efficacité du transfert de chaleur

Les fours statiques souffrent souvent d'une accumulation de chaleur ou de « zones mortes » où les gradients de température varient. Le mélange dynamique du four oscillant facilite une distribution de chaleur rapide et uniforme.

Au fur et à mesure que la poudre se déplace, elle absorbe la chaleur plus uniformément des parois du tube et de l'environnement gazeux. Cela élimine les points chauds qui pourraient dégrader le matériau et les points froids qui entraînent des réactions incomplètes.

Obtention d'une uniformité de réaction supérieure

L'uniformité est le but ultime de la récupération du dioxyde de tellure. La combinaison d'une chaleur constante et d'une exposition maximale au gaz garantit que les propriétés du matériau traité sont cohérentes dans tout le lot.

Cela réduit le risque de variabilité du produit final, un problème courant dans les fours à bande transporteuse ou à plateaux poussoirs statiques où des fuites d'air et un chauffage inégal se produisent.

Évolutivité et simulation

Pont entre le laboratoire et l'industrie

Un avantage essentiel du four tubulaire oscillant est sa capacité à simuler la cinétique industrielle à l'échelle du laboratoire.

Il reproduit la dynamique de mélange et les profils de transfert de chaleur des fours rotatifs industriels massifs. Cela permet aux ingénieurs de prédire avec précision comment le processus de récupération se comportera dans un environnement de production à grande échelle.

Comprendre les compromis

Complexité vs. Débit

Bien que le mécanisme oscillant offre un mélange supérieur, il introduit une complexité mécanique par rapport aux fours statiques simples. Les pièces mobiles nécessitent un entretien pour garantir que le mouvement à 314 degrés reste précis.

De plus, bien qu'excellent pour le traitement par lots et la récupération de haute précision, un système oscillant peut avoir des capacités de débit inférieures à celles d'un four rotatif industriel continu conçu pour la manipulation de matériaux en vrac.

Faire le bon choix pour votre objectif

Pour déterminer si un four tubulaire oscillant convient à votre processus de récupération de dioxyde de tellure, considérez vos objectifs spécifiques :

- Si votre objectif principal est la R&D de processus : Le four oscillant est idéal car il simule avec précision la cinétique des fours rotatifs industriels, vous permettant d'affiner les paramètres en toute confiance avant la mise à l'échelle.

- Si votre objectif principal est la pureté du produit : Le mélange amélioré et le transfert de chaleur uniforme en font le choix supérieur pour garantir des propriétés de matériau cohérentes et de haute qualité.

Le four tubulaire oscillant transforme le processus de récupération d'un événement de chauffage passif en un environnement de réaction dynamique et hautement contrôlé.

Tableau récapitulatif :

| Caractéristique | Four tubulaire oscillant | Four rotatif traditionnel | Four statique |

|---|---|---|---|

| Type de mouvement | Mouvement de va-et-vient à 314° | Rotation continue dans un sens | Statique / Fixe |

| Efficacité du mélange | Élevée (empêche la stratification) | Modérée | Faible (couches statiques) |

| Contact gaz-solide | Maximisé par culbutage | Variable | Minimal (surface uniquement) |

| Uniformité thermique | Excellente (pas de points chauds) | Bonne | Faible (zones mortes) |

| Meilleur cas d'utilisation | R&D de haute pureté & Simulation | Manipulation de matériaux en vrac | Traitement par lots de base |

Maximisez votre récupération de matériaux avec KINTEK

Élevez la précision de votre laboratoire avec les fours tubulaires oscillants avancés de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des solutions thermiques haute performance, y compris des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos exigences de traitement uniques. Que vous affiniez la récupération du dioxyde de tellure ou que vous simuliez la cinétique industrielle, notre équipement garantit une uniformité et une efficacité supérieures.

Prêt à optimiser vos processus à haute température ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire vertical ? Critères de sélection clés pour des performances optimales

- Quel est le rôle du processus de recuit dans un four tubulaire dans la synthèse de Si@SnO2 ? Obtenir des nanocouches précises

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la réparation par recuit après gravure sèche ? Restauration du réseau cristallin

- Quelles sont les principales différences entre les fours tubulaires verticaux à zone unique et à zones multiples ? Choisissez le bon four pour votre laboratoire

- Comment un four tubulaire facilite-t-il le processus de recuit pour les couches minces de ZnSe et de PbSe dopées à l'antimoine ? Conseils clés de performance

- Qu'est-ce qu'un four tubulaire de laboratoire ? Maîtrisez le chauffage de précision et le contrôle de l'atmosphère

- Comment les fours tubulaires rotatifs sont-ils utilisés dans l'industrie minière et métallurgique ? Améliorez l'efficacité du traitement des métaux

- Quel rôle joue un four tubulaire à haute température dans la conversion des dérivés de MXène en N-TiO2@NC ? Optimisez la synthèse de précision