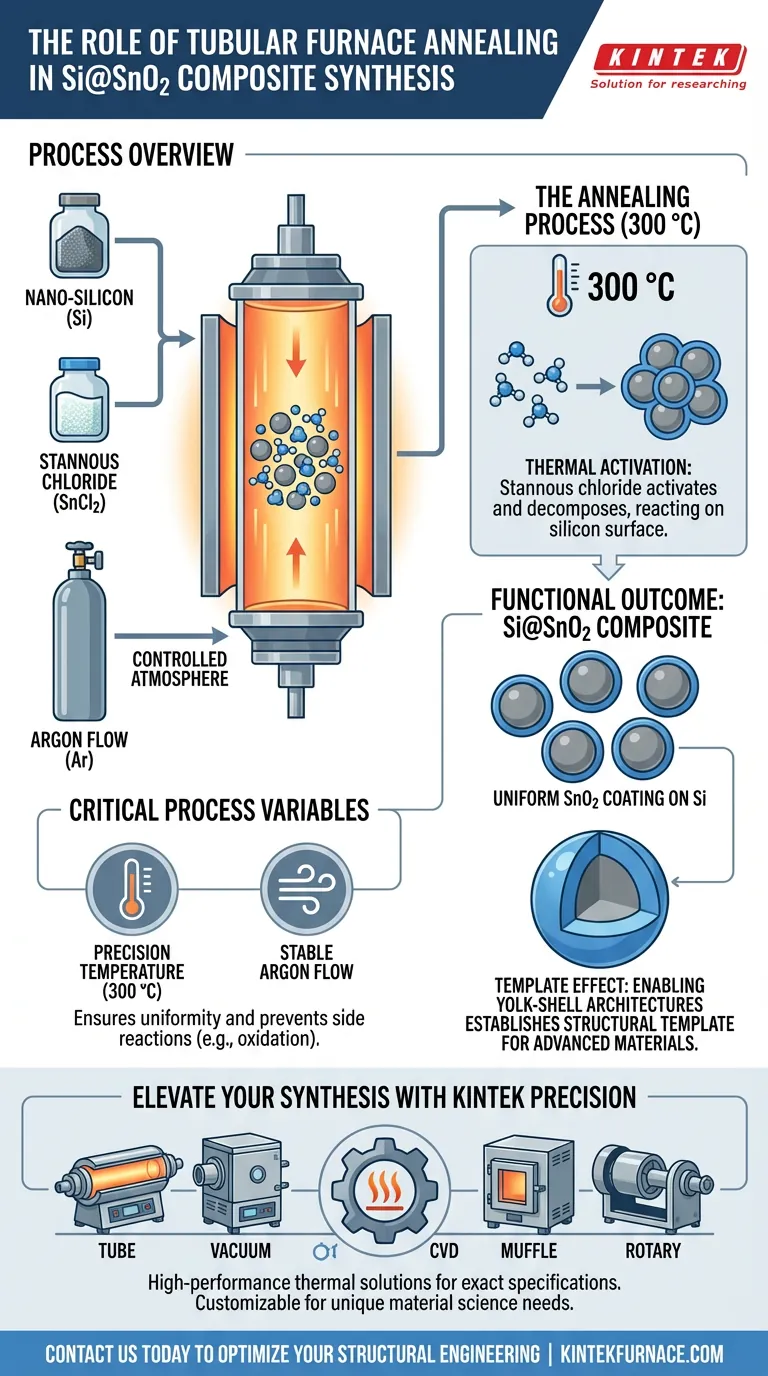

Le four tubulaire agit comme la chambre de réaction critique pour le traitement thermique du nano-silicium et du chlorure stanneux. Il maintient une température spécifique de 300 °C sous un flux d'argon contrôlé pour piloter la réaction chimique. Ce processus est responsable du dépôt d'une couche uniforme de dioxyde d'étain (SnO2) sur les particules de silicium.

Le processus de recuit est l'étape fondamentale de l'ingénierie structurelle dans ce composite. Il transforme les précurseurs bruts en un revêtement uniforme de SnO2, établissant le modèle essentiel requis pour construire des structures avancées à coquille et jaune.

La mécanique du processus de recuit

Créer un environnement contrôlé

Le four tubulaire est utilisé principalement pour sa capacité à maintenir une atmosphère stable et inerte.

En introduisant un flux d'argon contrôlé, le four empêche les réactions secondaires indésirables (telles que l'oxydation par l'air) pendant la phase de chauffage.

Activation thermique des précurseurs

Le processus implique le chauffage d'un mélange physique de nano-silicium et de chlorure stanneux à une cible précise de 300 °C.

Cette énergie thermique est nécessaire pour activer le chlorure stanneux et initier sa décomposition ou sa réaction à la surface du silicium.

Résultat fonctionnel : l'effet de modèle

Formation de revêtements uniformes

Le résultat principal de cette étape de recuit est la création d'un composite Si@SnO2.

Le four garantit que la couche de SnO2 se forme uniformément sur la surface des particules de nano-silicium, plutôt que de s'agréger de manière aléatoire.

Permettre les architectures à coquille et jaune

Ce processus de revêtement spécifique n'est pas l'étape finale, mais plutôt une étape préparatoire.

La couche uniforme de SnO2 sert de modèle structurel. Ce modèle est le prérequis pour les étapes de synthèse ultérieures qui génèrent des structures "à coquille et jaune", très appréciées pour leur capacité à absorber l'expansion volumique des matériaux.

Variables critiques du processus

L'importance de la précision

Bien que la chimie soit simple, le succès de la synthèse dépend fortement de la stabilité fournie par le four tubulaire.

Si le flux d'argon est incohérent ou si la température s'écarte de 300 °C, le revêtement peut ne pas atteindre l'uniformité nécessaire.

Dépendance du récipient

Le choix d'un four tubulaire est délibéré pour garantir que les précurseurs sont chauffés uniformément dans le flux de gaz.

Sans cette configuration spécifique, il serait beaucoup plus difficile d'établir le modèle cohérent requis pour l'architecture à coquille et jaune.

Implications pour la conception des matériaux

Pour maximiser l'efficacité de cette méthode de synthèse, considérez les applications suivantes :

- Si votre objectif principal est l'uniformité : Assurez-vous que le four tubulaire maintient un flux d'argon stable pour garantir une épaisseur de coquille de SnO2 constante.

- Si votre objectif principal est la complexité structurelle : Considérez cette étape de recuit comme la phase critique de "modélisation" qui dicte la qualité de la géométrie finale de la coquille et du jaune.

Le four tubulaire fournit la précision contrôlée nécessaire pour transformer des mélanges simples en modèles composites conçus.

Tableau récapitulatif :

| Paramètre du processus | Exigence | Rôle dans la synthèse |

|---|---|---|

| Équipement | Four tubulaire | Fournit une chambre de réaction stable et contrôlée |

| Température | 300 °C | Active thermiquement les précurseurs de chlorure stanneux |

| Atmosphère | Flux d'argon | Prévient l'oxydation et assure la pureté chimique |

| Résultat principal | Composite Si@SnO2 | Sert de modèle structurel pour les conceptions à coquille et jaune |

Améliorez votre synthèse de composites avec la précision KINTEK

L'uniformité et la précision sont non négociables lors de la conception d'architectures avancées à coquille et jaune comme Si@SnO2. KINTEK fournit les solutions thermiques haute performance nécessaires pour garantir que chaque cycle de recuit répond à vos spécifications exactes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes spécialisés de Tube, sous vide et CVD, ainsi que notre gamme complète de fours de laboratoire Muffle et rotatifs, tous entièrement personnalisables pour vos besoins uniques en science des matériaux.

Prêt à optimiser votre ingénierie structurelle ? Contactez-nous dès aujourd'hui pour découvrir comment la technologie de chauffage avancée de KINTEK peut apporter cohérence et qualité à votre recherche en laboratoire.

Guide Visuel

Références

- Jinhuan Li, Haiyong He. Simple and Safe Synthesis of Yolk-Shell-Structured Silicon/Carbon Composites with Enhanced Electrochemical Properties. DOI: 10.3390/molecules29061301

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire contribue-t-il au processus de recuit par réduction à l'ammoniac pour les catalyseurs (NiZnMg)MoN ? Optimisation des transitions de phase

- Quelles sont les principales industries qui utilisent les fours tubulaires fendus ? Essentiel pour le traitement des matériaux à haute température

- Qu'est-ce qu'un four tubulaire et comment est-il conçu ? Obtenez un chauffage précis et uniforme pour votre laboratoire

- Quels sont les deux principaux types de fours tubulaires et leurs caractéristiques principales ? Comparez les conceptions à fente (Split) et solides (Solid).

- Pourquoi le frittage final des alliages NiTiNb doit-il être effectué dans un four tubulaire sous vide poussé ? Assurer une performance de mémoire de forme pure

- Quel rôle les fours à tubes à vide jouent-ils dans la fabrication de la céramique et du verre ? Obtenez des matériaux denses et de haute pureté

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse des déchets de cigarettes ? Optimiser la conversion des matériaux carbonés

- Quel rôle joue un four tubulaire à haute température dans la préparation de nanofibres de carbone à base de cellulose ?