Dans l'exploitation minière et la métallurgie, les fours tubulaires rotatifs sont les bêtes de somme pour transformer les minerais et les matériaux bruts en métaux précieux grâce à des processus chimiques et physiques à haute température. Ils sont utilisés pour une gamme de traitements thermiques, y compris le grillage, la calcination, la réduction et la fusion, qui sont les étapes fondamentales de l'extraction, de la purification et du recyclage des métaux.

La valeur fondamentale d'un four tubulaire rotatif est sa capacité à mélanger et à chauffer uniformément et en continu des matériaux granulaires ou pulvérisés. Cette action dynamique le rend exceptionnellement efficace pour les réactions chimiques à grande échelle nécessaires pour libérer et affiner les métaux de leurs minerais natifs.

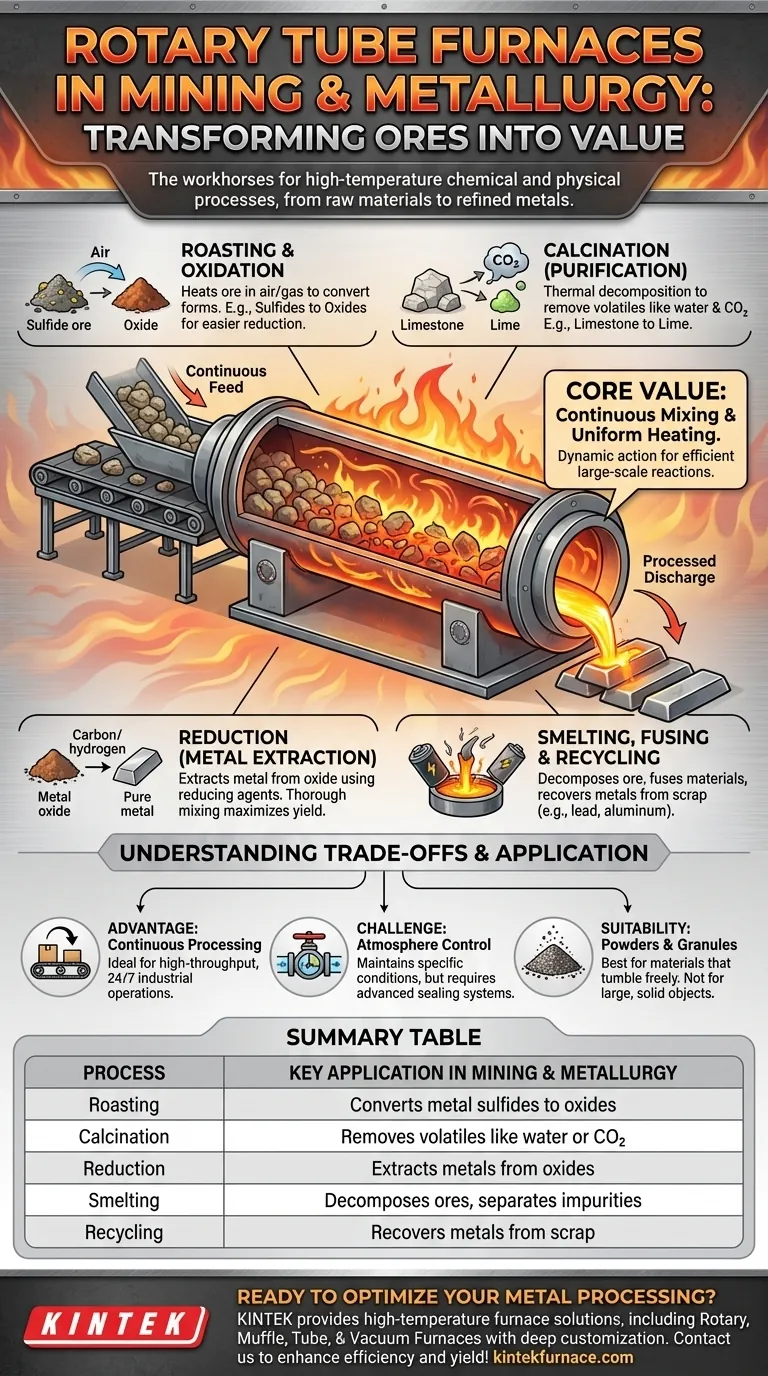

La fonction principale : transformer les minerais en métaux

Le rôle principal d'un four tubulaire rotatif est d'induire des changements chimiques et physiques spécifiques dans les matériaux en utilisant une chaleur et une atmosphère contrôlées. La rotation du tube du four est la caractéristique de conception clé qui permet ces transformations à l'échelle industrielle.

Grillage et oxydation

Le grillage est un processus qui chauffe un minerai en présence d'air ou d'un gaz spécifique. Cela est souvent fait pour convertir les sulfures métalliques en oxydes plus facilement réductibles.

L'action de culbutage constante du four garantit que chaque particule du minerai est uniformément exposée à l'atmosphère du four, favorisant une réaction chimique complète et efficace. Il s'agit d'une étape préparatoire critique pour l'extraction ultérieure.

Calcination pour la purification des matériaux

La calcination est un processus de traitement thermique utilisé pour provoquer une décomposition thermique ou une transition de phase. En métallurgie, elle est utilisée pour éliminer les composants volatils comme l'eau ou le dioxyde de carbone des minerais.

Par exemple, la calcination peut être utilisée pour convertir le calcaire (CaCO3) en chaux (CaO), un agent fondant crucial dans de nombreuses opérations de fusion. Le transfert de chaleur efficace du four aux poudres le rend idéal pour éliminer ces impuretés.

Réduction pour l'extraction des métaux

La réduction est le processus central pour extraire le métal de son minerai oxydé. Cela implique de chauffer le minerai dans une atmosphère réductrice (comme le monoxyde de carbone ou l'hydrogène) pour retirer chimiquement les atomes d'oxygène du métal.

Le four rotatif excelle ici en assurant un contact intime entre les particules de minerai solide et l'agent réducteur, qu'il s'agisse d'un gaz ou d'un solide comme du carbone en poudre mélangé à la charge. Ce mélange en profondeur accélère la réaction et maximise le rendement métallique.

Au-delà de l'extraction : raffinage et recyclage

La polyvalence des fours rotatifs s'étend au-delà de l'extraction primaire des métaux. Ce sont également des outils essentiels dans les processus secondaires comme la création d'alliages et la récupération de matériaux précieux à partir des flux de déchets.

Fusion et alliage de métaux

La fusion utilise la chaleur et un agent réducteur chimique pour décomposer le minerai, en éliminant d'autres éléments sous forme de gaz ou de scories et en laissant le métal derrière. Les fours rotatifs peuvent être configurés pour atteindre les températures élevées nécessaires à la fusion.

Ils sont également utilisés pour faire fondre et fusionner différents métaux et matériaux ensemble, créant des alliages spécialisés aux propriétés désirées.

Récupération et recyclage des matériaux

Les fours rotatifs sont très efficaces dans les applications de recyclage. Un exemple courant est la récupération du plomb des batteries usagées.

Le four chauffe le matériau pour brûler le plastique et d'autres contaminants tout en faisant fondre le plomb, qui peut ensuite être collecté pour la purification et la réutilisation. Ce même principe s'applique à la récupération d'autres métaux, comme l'aluminium, à partir de divers sous-produits industriels.

Comprendre les compromis et les limites

Bien que très efficace, le choix d'utiliser un four tubulaire rotatif s'accompagne de considérations opérationnelles spécifiques. Les comprendre est essentiel pour une mise en œuvre réussie.

L'avantage du traitement continu

Contrairement aux fours statiques discontinus, la conception inclinée et rotative d'un four rotatif permet l'alimentation continue de matière première à une extrémité et la décharge de matière traitée à l'autre. Cela les rend exceptionnellement bien adaptés aux opérations industrielles à haut débit, 24h/24 et 7j/7.

Le défi du contrôle de l'atmosphère

Maintenir une atmosphère parfaitement scellée et contrôlée à l'intérieur d'un tube rotatif est un défi d'ingénierie important. Bien que les systèmes d'étanchéité avancés soient efficaces, empêcher toute entrée d'air ou sortie de gaz de traitement au niveau des joints rotatifs nécessite une conception et une maintenance minutieuses.

Aptitude du matériau

Ces fours sont spécifiquement conçus pour traiter les poudres, les granulés et les petits matériaux en morceaux qui peuvent culbuter librement. Ils ne conviennent pas au traitement de grands objets solides ou de composants qui pourraient être endommagés par l'action de culbutage ou qui ne se mélangeraient pas correctement.

Comment appliquer cela à votre processus

La décision d'utiliser un four tubulaire rotatif dépend de la transformation spécifique que votre matériau nécessite et de l'échelle de votre opération.

- Si votre objectif principal est la préparation du minerai : Un four rotatif est idéal pour la calcination à grande échelle afin d'éliminer les substances volatiles ou pour le grillage afin de convertir les formes minérales, comme la transformation des sulfures en oxydes.

- Si votre objectif principal est l'extraction directe de métaux : C'est l'outil supérieur pour les processus de réduction où le minerai en poudre doit être mélangé de manière approfondie et uniforme avec un agent réducteur pour obtenir des rendements élevés.

- Si votre objectif principal est le recyclage et la récupération : Utilisez un four rotatif pour séparer efficacement les métaux précieux comme le plomb ou l'aluminium des déchets en brûlant les contaminants et en faisant fondre le matériau cible pour la collecte.

En fin de compte, le four tubulaire rotatif est un outil puissant et polyvalent, spécialement conçu pour assurer le traitement thermique uniforme et la réaction chimique essentiels à la métallurgie moderne.

Tableau récapitulatif :

| Processus | Application clé dans l'exploitation minière et la métallurgie |

|---|---|

| Grillage | Convertit les sulfures métalliques en oxydes pour une réduction plus facile |

| Calcination | Élimine les substances volatiles comme l'eau ou le CO₂ des minerais |

| Réduction | Extrait les métaux des oxydes à l'aide d'agents réducteurs |

| Fusion | Décompose les minerais pour séparer les métaux des impuretés |

| Recyclage | Récupère les métaux (par exemple, plomb, aluminium) des déchets |

Prêt à optimiser votre traitement des métaux avec des fours tubulaires rotatifs avancés ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à l'exploitation minière et à la métallurgie. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre rendement !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux