Au fond, un four à atmosphère contrôlée atteint l'efficacité énergétique en évitant le gaspillage. Contrairement aux systèmes moins avancés, ces fours sont conçus pour résoudre les trois défis fondamentaux du traitement thermique : ils empêchent la chaleur de s'échapper, ils appliquent cette chaleur avec une extrême précision et ils achèvent le processus plus rapidement. Cette combinaison d'une isolation supérieure, de systèmes de contrôle précis et d'un chauffage rapide et uniforme se traduit directement par une consommation d'énergie réduite et des coûts d'exploitation inférieurs.

Bien que leur but principal soit de contrôler l'environnement de traitement d'un matériau, les fours à atmosphère contrôlée sont intrinsèquement conçus pour l'efficacité. Leur isolation avancée, leurs commandes précises et leur chauffage uniforme n'améliorent pas seulement la qualité du produit, ils éliminent systématiquement les principales sources de gaspillage d'énergie que l'on trouve dans les systèmes traditionnels.

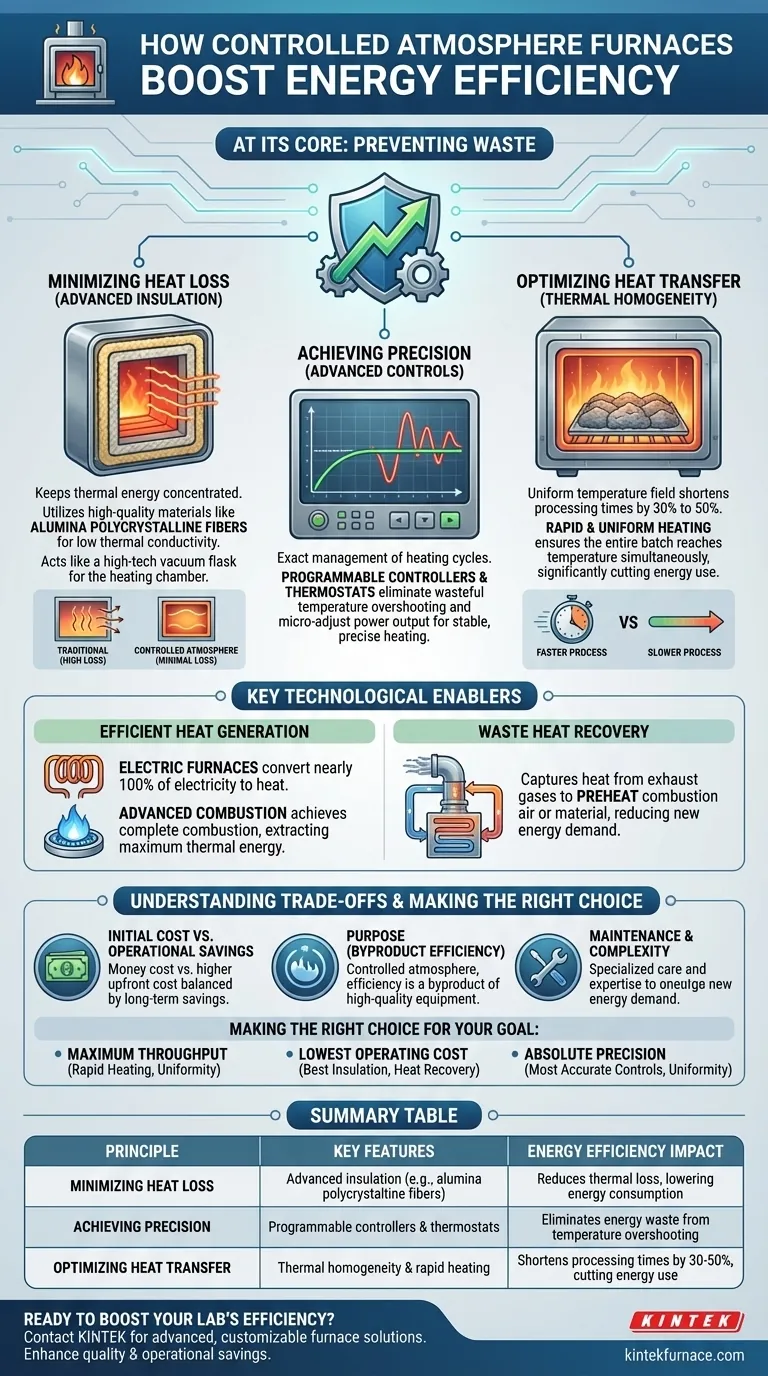

Les principes fondamentaux de l'efficacité énergétique

L'efficacité d'un four ne résulte pas d'une seule caractéristique, mais d'un système intégré conçu pour minimiser les pertes thermiques à chaque étape.

Minimiser les pertes de chaleur avec une isolation avancée

La manière la plus simple de gaspiller de l'énergie est de laisser la chaleur s'échapper. Les fours à atmosphère contrôlée modernes sont conçus pour éviter cela.

Ils utilisent des matériaux isolants de haute qualité, tels que les fibres polycristallines d'alumine, qui ont une conductivité thermique exceptionnellement faible. Cette isolation avancée agit comme une barrière, gardant l'énergie thermique concentrée dans la chambre de chauffage où elle est nécessaire.

Ce principe est la différence entre tenir un café chaud dans un gobelet en papier et dans une bouteille isotherme de haute technologie. L'isolation supérieure de la bouteille garde le contenu chaud pendant des heures sans apport d'énergie supplémentaire, ce qui est précisément ce que l'isolation du four fait pour la chambre de chauffage.

Atteindre la précision avec des systèmes de contrôle avancés

Le gaspillage d'énergie provient également d'un contrôle imprécis. Dépasser une température cible puis attendre qu'elle refroidisse consomme un excès d'énergie et de temps.

Les fours à atmosphère contrôlée intègrent des contrôleurs et thermostats programmables qui permettent une gestion exacte du cycle de chauffage. Ces systèmes surveillent la température en continu et effectuent des micro-ajustements à la puissance de sortie.

Cela garantit que le four n'utilise que la quantité d'énergie précise requise pour atteindre et maintenir le point de consigne, éliminant les pics et les creux gaspilleurs de contrôles moins sophistiqués.

Optimiser le transfert de chaleur avec l'homogénéité thermique

Si une charge chauffe de manière inégale, l'ensemble du processus doit être prolongé pour s'assurer que le point le plus froid atteint finalement la température cible. Ce temps de "trempe" est un pur gaspillage d'énergie.

Ces fours sont conçus pour l'homogénéité thermique, ce qui signifie qu'ils créent un champ de température extrêmement uniforme dans toute la chambre.

Un chauffage rapide et uniforme garantit que l'ensemble du matériau ou du lot de pièces atteint la température souhaitée pratiquement au même moment. Cela peut raccourcir les temps de traitement de 30 % à 50 %, représentant une réduction directe et significative de la consommation totale d'énergie.

Facteurs technologiques clés

Au-delà des principes fondamentaux, des technologies spécifiques contribuent directement à une consommation d'énergie réduite.

Génération de chaleur efficace

La manière dont la chaleur est créée en premier lieu est fondamentale. Les fours électriques en sont un excellent exemple, convertissant près de 100 % de l'électricité qu'ils consomment directement en chaleur utilisable.

Pour les modèles à combustible, l'efficacité provient d'une technologie de combustion avancée. Ces systèmes sont conçus pour atteindre une combustion complète, extrayant le maximum d'énergie thermique possible de la source de combustible avec un minimum de gaspillage.

Récupération de chaleur perdue

Dans de nombreux processus industriels, les gaz d'échappement chauds ou les gaz de carneau sont simplement évacués dans l'atmosphère, emportant avec eux une précieuse énergie thermique.

Les systèmes de four plus avancés intègrent des mécanismes de récupération de chaleur. Ces composants capturent la chaleur des gaz de carneau et l'utilisent pour préchauffer l'air de combustion ou la charge de matériau, réduisant ainsi la quantité de nouvelle énergie nécessaire pour exécuter le cycle suivant.

Comprendre les compromis

Bien que très efficaces, ces fours présentent des considérations essentielles pour prendre une décision éclairée.

Coût initial vs économies d'exploitation

Les matériaux avancés et les systèmes de contrôle sophistiqués qui permettent une haute efficacité ont un prix. L'investissement initial pour un four à atmosphère contrôlée est généralement plus élevé que pour un four conventionnel.

Cependant, ce coût initial est compensé par d'importantes économies d'énergie à long terme. La réduction des coûts d'exploitation peut entraîner un retour sur investissement intéressant sur la durée de vie du four.

Le but de l'atmosphère contrôlée

Il est crucial de comprendre que le contrôle de l'atmosphère lui-même (par exemple, l'utilisation d'azote ou d'argon) est destiné au processus, et non aux économies d'énergie. L'efficacité énergétique est un sous-produit de l'équipement de haute qualité requis pour réaliser un processus aussi précis.

Vous investissez dans un four à atmosphère contrôlée pour sa capacité à prévenir l'oxydation et à assurer l'intégrité des matériaux. Le fait qu'il soit également très économe en énergie est un avantage secondaire puissant découlant de sa conception.

Maintenance et complexité

Les systèmes sophistiqués nécessitent des soins sophistiqués. Les commandes de précision et les composants spécialisés peuvent nécessiter des calendriers de maintenance et une expertise technique plus spécialisés par rapport aux fours plus simples et moins efficaces.

Faire le bon choix pour votre objectif

Le choix du bon four dépend de votre principal moteur opérationnel.

- Si votre objectif principal est un débit maximal : privilégiez les fours qui annoncent des vitesses de chauffage rapides et une homogénéité thermique prouvée, car le raccourcissement du temps de cycle est votre chemin le plus direct vers l'efficacité.

- Si votre objectif principal est le coût d'exploitation le plus bas : recherchez les modèles dotés des meilleurs ensembles d'isolation, des options de récupération de chaleur et des contrôleurs hautement programmables afin de minimiser la consommation d'énergie à chaque cycle.

- Si votre objectif principal est une précision de processus absolue : choisissez le four avec les contrôles de température et l'uniformité les plus précis, car les gains d'efficacité énergétique découleront naturellement d'un système qui ne gaspille aucune énergie en imprécision.

En fin de compte, investir dans un four doté d'une gestion thermique supérieure est un investissement à la fois dans la qualité du processus et dans l'efficacité énergétique à long terme.

Tableau récapitulatif :

| Principe | Caractéristiques clés | Impact sur l'efficacité énergétique |

|---|---|---|

| Minimiser les pertes de chaleur | Isolation avancée (par exemple, fibres polycristallines d'alumine) | Réduit les pertes thermiques, diminuant la consommation d'énergie |

| Atteindre la précision | Contrôleurs et thermostats programmables | Élimine le gaspillage d'énergie dû aux dépassements de température |

| Optimiser le transfert de chaleur | Homogénéité thermique et chauffage rapide | Raccourcit les temps de traitement de 30 à 50 %, réduisant la consommation d'énergie |

Prêt à améliorer l'efficacité énergétique de votre laboratoire et à réduire vos coûts ? KINTEK propose des solutions de fours haute température avancées, y compris des fours à atmosphère contrôlée, adaptées à vos besoins uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour des exigences expérimentales précises. Contactez-nous dès aujourd'hui pour découvrir comment nos produits peuvent améliorer la qualité de vos processus et vos économies d'exploitation !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur