À la base, la fusion par induction sous vide (VIM) est un procédé de fabrication qui utilise des champs magnétiques pour faire fondre du métal à l'intérieur d'une chambre à vide. Cette technique est fondamentale pour créer les métaux et alliages de la plus haute pureté, car l'environnement sous vide empêche la contamination par l'air et permet l'élimination précise des gaz indésirables et des éléments traces du matériau en fusion.

Le principal défi dans la production d'alliages haute performance est le contrôle de la contamination et de la composition chimique. La VIM y parvient en créant un environnement stérile et clos, donnant aux métallurgistes un contrôle précis sur les propriétés finales du matériau, ce qui est inatteignable avec les méthodes de fusion conventionnelles.

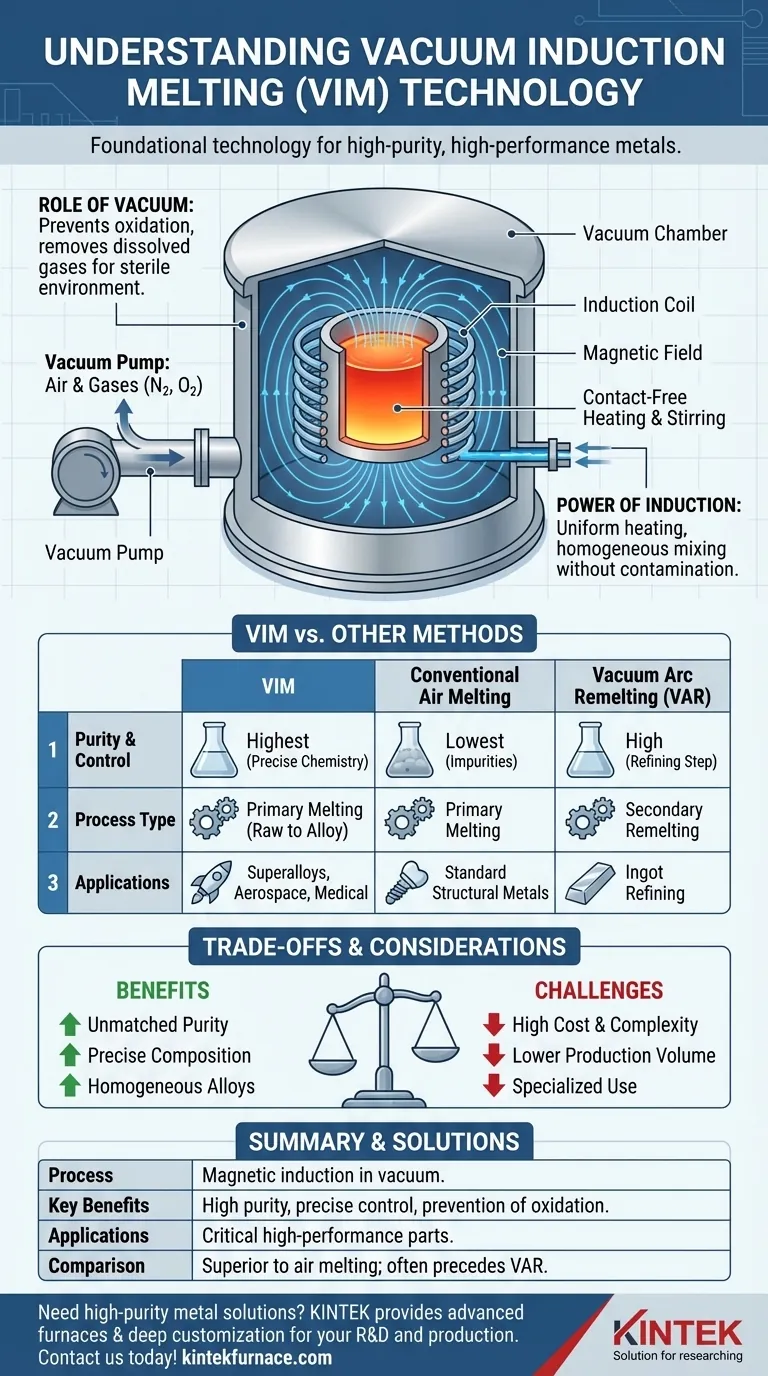

Le principe fondamental : Comment la VIM atteint la pureté

Pour comprendre pourquoi la VIM est si importante, nous devons examiner comment ses deux composants clés – le vide et le chauffage par induction – travaillent ensemble pour créer un matériau supérieur.

Le rôle du vide

Le processus commence par le placement de métaux bruts à l'intérieur d'une chambre scellée et l'élimination de l'air. Cela élimine immédiatement la principale source de contamination dans la fusion traditionnelle : les gaz atmosphériques comme l'oxygène et l'azote, qui réagissent avec le métal chaud pour former des impuretés et des oxydes indésirables.

En opérant sous vide, la VIM fournit un environnement stérile qui empêche ces réactions de se produire.

La puissance du chauffage par induction

Au lieu d'une flamme directe ou d'un arc électrique, la VIM utilise une puissante bobine pour générer un champ magnétique. Ce champ induit un courant électrique dans le métal lui-même, le faisant chauffer et fondre de l'intérieur sans aucun contact physique avec un élément chauffant.

Ce chauffage sans contact est essentiel. Il empêche non seulement la contamination d'une source de chauffage, mais agite également naturellement le bain en fusion, garantissant que l'alliage est parfaitement mélangé et possède une composition uniforme et homogène.

Le résultat : Un contrôle inégalé des matériaux

Avec l'oxydation évitée et l'alliage mélangé de manière homogène, l'environnement sous vide permet une étape de raffinage finale. Les éléments indésirables et les gaz dissous, tels que l'hydrogène, s'échappent du métal en fusion sous forme de bulles et sont évacués par le système de vide.

Cela donne aux ingénieurs un contrôle précis sur la chimie finale, leur permettant de produire des alliages avec des niveaux d'impuretés extrêmement faibles et des proportions élémentaires exactes, répondant aux exigences strictes des applications haute performance.

La VIM en contexte : Une comparaison avec d'autres méthodes

Tous les procédés de fusion ne sont pas égaux. La valeur de la VIM devient claire lorsqu'elle est comparée à d'autres techniques courantes.

Fusion conventionnelle à l'air

C'est la méthode la plus basique, où le métal est fondu dans un four exposé à l'atmosphère ouverte. Elle est rapide et peu coûteuse, mais entraîne des impuretés importantes et un manque de contrôle chimique. Ce processus convient aux métaux de qualité standard où la haute performance n'est pas un facteur.

Refusion à l'arc sous vide (VAR)

La VAR est un autre processus basé sur le vide, mais elle utilise un arc électrique intense pour faire fondre une barre métallique préfabriquée (l'électrode) dans un moule refroidi à l'eau. Elle est excellente pour purifier davantage un lingot existant en une forme solide et uniforme.

La VIM est un processus de fusion primaire utilisé pour créer un alliage à partir de matières premières, tandis que la VAR est souvent une étape de refusion secondaire utilisée pour le raffiner. Elles sont souvent utilisées en séquence pour atteindre la plus haute qualité possible.

Comprendre les compromis

Bien que la VIM offre une qualité inégalée, c'est un outil spécialisé avec des compromis spécifiques qui la rendent adaptée à certaines applications mais pas à d'autres.

Coût élevé et complexité

Les fours VIM sont des machines complexes qui sont nettement plus chères à construire, à exploiter et à entretenir que les fours à fusion à l'air conventionnels. Le processus nécessite des systèmes de vide et des alimentations électriques sophistiqués.

Volume de production plus faible

La VIM est un processus par lots, ce qui signifie qu'une quantité finie de matériau est fondue dans la chambre à la fois. Cela entraîne un débit plus faible par rapport aux méthodes de fusion continues, ce qui la rend moins adaptée aux métaux de commodité à grand volume.

Ce n'est pas une solution universelle

La pureté extrême atteinte par la VIM est excessive pour la grande majorité des produits métalliques, tels que l'acier de construction ou la fonte pour les blocs moteurs. Le coût élevé n'est pas justifiable lorsque l'application n'exige pas des propriétés matérielles exceptionnelles.

Faire le bon choix pour votre objectif

La décision de spécifier un matériau produit par VIM dépend entièrement des exigences de performance finales et du budget.

- Si votre objectif principal est une pureté extrême et une composition chimique précise pour les pièces critiques : la VIM est la norme définitive pour la production de superalliages, d'implants médicaux et de matériaux de qualité aérospatiale.

- Si votre objectif principal est d'affiner un lingot d'alliage existant pour obtenir une meilleure structure interne : la Refusion à l'Arc sous Vide (VAR) est un processus plus direct et souvent complémentaire.

- Si votre objectif principal est une production à grand volume et rentable pour les applications standard : la fusion à l'air conventionnelle est le choix le plus économique et le plus approprié.

En fin de compte, la fusion par induction sous vide est la technologie fondamentale qui permet la création de matériaux modernes et haute performance.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Fait fondre le métal par induction magnétique dans une chambre à vide pour éviter la contamination et éliminer les gaz. |

| Avantages clés | Haute pureté, contrôle chimique précis, mélange homogène et prévention de l'oxydation. |

| Applications | Superalliages, implants médicaux, composants aérospatiaux et autres matériaux haute performance. |

| Comparaison | Supérieure à la fusion à l'air pour la pureté ; souvent utilisée avant la VAR pour le raffinage. |

| Compromis | Coût plus élevé, volume de production plus faible et complexité par rapport aux méthodes conventionnelles. |

Besoin de solutions de métaux de haute pureté pour votre laboratoire ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des superalliages ou des implants médicaux, nous pouvons vous aider à obtenir un contrôle inégalé des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies VIM et autres fours peuvent améliorer votre recherche et votre production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté