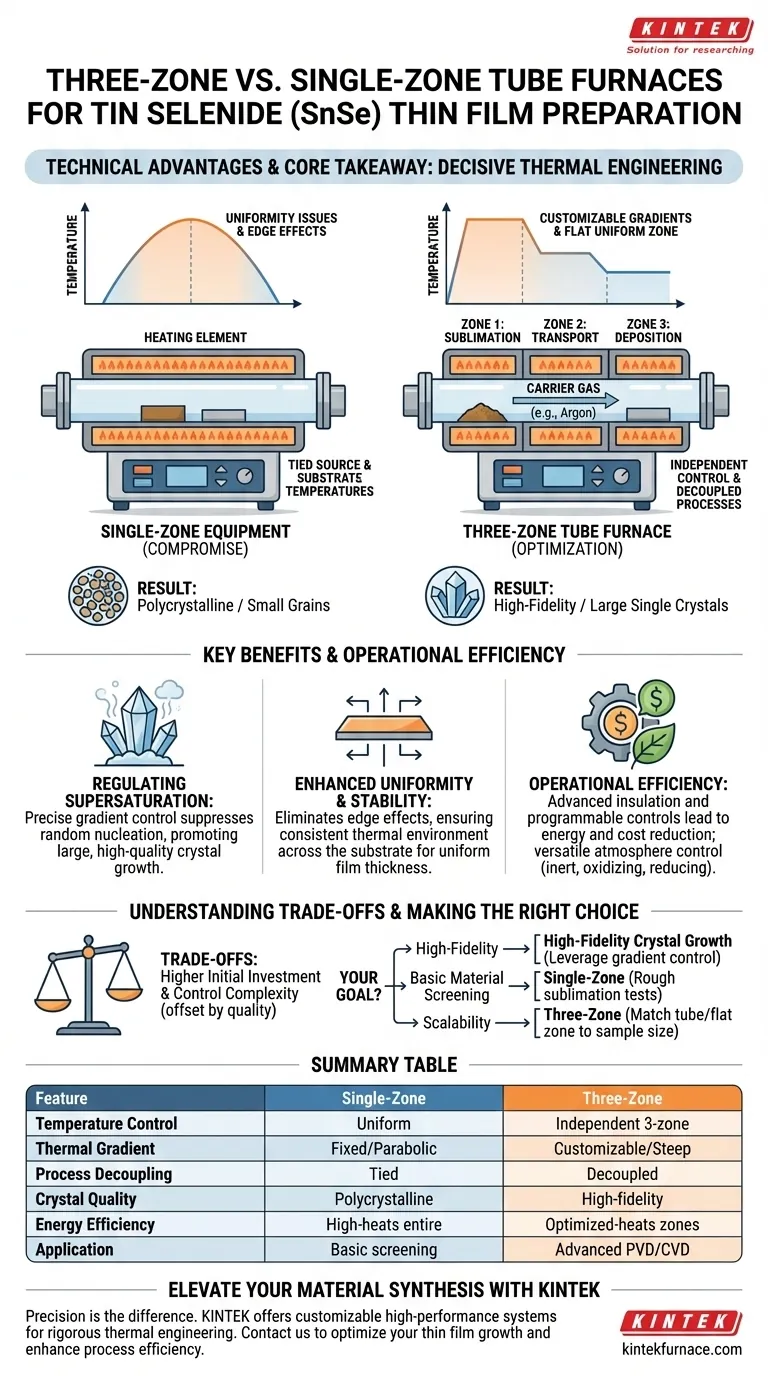

Le principal avantage technique d'un four tubulaire à trois zones est sa capacité à créer et à maintenir des environnements thermiques distincts et indépendants à l'intérieur d'un seul tube de traitement. Alors que l'équipement à une seule zone impose un compromis entre les températures de la source et du substrat, une configuration à trois zones vous permet de découpler la zone de sublimation de la zone de dépôt, en optimisant les deux simultanément pour la préparation du séléniure d'étain (SnSe).

Point clé : Les performances supérieures des fours à trois zones dans la synthèse du séléniure d'étain proviennent de la régulation précise des niveaux de surfusion. En contrôlant indépendamment le gradient de température entre la matière première et le substrat, vous pouvez supprimer la nucléation aléatoire et favoriser la croissance de cristaux de grande taille et de haute qualité.

Découplage du processus PVD

Optimisation indépendante

En déposition physique en phase vapeur (PVD), les conditions requises pour sublimer la matière première diffèrent considérablement de celles requises pour le dépôt.

Un four à trois zones vous permet de régler une température élevée dans la zone amont pour sublimer efficacement la poudre de SnSe. Simultanément, vous pouvez maintenir une température plus basse et précisément contrôlée dans la zone aval où se trouve le substrat.

Régulation de la surfusion

La qualité des cristaux de SnSe dépend fortement de la surfusion de la vapeur sur le site de croissance.

Si la surfusion est trop élevée, trop de noyaux se forment, ce qui entraîne des films petits et polycristallins. Le système à trois zones vous permet d'affiner le gradient thermique pour maintenir la surfusion dans la plage idéale, facilitant ainsi la croissance de domaines monocristallins plus grands.

Contrôle du transport

La zone centrale sert souvent de zone de transition ou de tampon.

En utilisant un flux de gaz porteur stable (tel que l'argon) à travers ces zones contrôlées, les composants en phase gazeuse sont transportés de la zone de sublimation à haute température vers la zone de dépôt à plus basse température avec une grande prévisibilité.

Uniformité et stabilité améliorées

Élimination des effets de bord

Les fours à une seule zone souffrent souvent de chutes de température sur les bords de l'élément chauffant, créant un profil de température parabolique.

Les configurations à trois zones compensent cela en chauffant activement les extrémités du tube. Cela garantit que la "zone plate" centrale est nettement plus longue et plus uniforme, minimisant la déviation de température sur la longueur de l'échantillon.

Gestion de la sensibilité

La croissance du séléniure d'étain est sensible aux fluctuations thermiques mineures.

L'uniformité améliorée d'un système à trois zones garantit que le substrat subit un environnement thermique constant sur toute sa surface. Cela évite une épaisseur de film inégale ou des défauts structurels causés par des points chauds ou froids localisés.

Efficacité opérationnelle

Réduction de l'énergie et des coûts

Les fours modernes à trois zones sont conçus avec une isolation avancée et des commandes programmables.

En ne chauffant que les zones nécessaires à des températures maximales et en utilisant des capacités de chauffage/refroidissement rapides, ces systèmes entraînent souvent des coûts opérationnels inférieurs par rapport au maintien d'une zone unique massive à sa sortie maximale.

Polyvalence de l'atmosphère

Ces fours sont généralement conçus pour s'adapter à diverses conditions atmosphériques, y compris les flux de gaz inertes, oxydants ou réducteurs.

Cette polyvalence permet un réglage précis de l'environnement de réaction, ce qui est essentiel pour tenter d'empêcher l'oxydation du séléniure d'étain pendant la phase de croissance à haute température.

Comprendre les compromis

Complexité du contrôle

Avec trois éléments chauffants indépendants, il y a trois boucles de contrôle PID indépendantes.

Les opérateurs doivent comprendre comment les zones interagissent ; la chaleur d'une zone peut se diffuser dans les zones adjacentes. Obtenir un gradient parfait nécessite un étalonnage et un développement de recettes plus sophistiqués qu'un simple système à une seule zone "régler et oublier".

Investissement initial plus élevé

Le matériel requis pour le contrôle à trois zones (thermocouples supplémentaires, contrôleurs de puissance et éléments chauffants) augmente le coût initial.

Cependant, pour les applications nécessitant des films minces de SnSe de haute qualité, ce coût est généralement compensé par la réduction des lots échoués et l'amélioration de la qualité du matériau final.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié pour votre projet de film mince de SnSe, considérez votre objectif principal :

- Si votre objectif principal est la croissance cristalline haute fidélité : Privilégiez un système à trois zones pour tirer parti du contrôle de gradient afin de maximiser la taille des cristaux et de minimiser les défauts.

- Si votre objectif principal est le criblage de matériaux de base : Un four à une seule zone peut suffire pour des tests de sublimation grossiers où la taille et l'uniformité des cristaux ne sont pas des métriques de performance critiques.

- Si votre objectif principal est la scalabilité : Assurez-vous que le four à trois zones a un diamètre de tube et une longueur de zone plate qui correspondent à votre wafer ou à votre taille d'échantillon cible.

En fin de compte, le passage à un four à trois zones est un passage du chauffage simple à l'ingénierie thermique de précision, vous donnant le contrôle nécessaire pour dicter la structure de votre matériau.

Tableau récapitulatif :

| Caractéristique | Four tubulaire à une zone | Four tubulaire à trois zones |

|---|---|---|

| Contrôle de la température | Uniforme sur toute la zone | Contrôle indépendant de 3 zones distinctes |

| Gradient thermique | Fixe/Parabolique | Gradients personnalisables et abrupts |

| Découplage du processus | Source et substrat liés | Découplé (Sublimation vs Dépôt) |

| Qualité cristalline | Polycristallin/Petits grains | Haute fidélité/Grands monocristaux |

| Efficacité énergétique | Élevée (chauffe tout le tube) | Optimisée (chauffe des zones spécifiques) |

| Application | Criblage et tests de base | Synthèse PVD et CVD avancée |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un lot échoué et une percée. Chez KINTEK, nous comprenons que les matériaux avancés tels que le séléniure d'étain (SnSe) exigent une ingénierie thermique rigoureuse.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance. Nos fours tubulaires à trois zones sont entièrement personnalisables pour fournir les gradients thermiques et le contrôle de l'atmosphère exacts requis par votre recherche.

Prêt à optimiser votre croissance de films minces ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment nos solutions de laboratoire peuvent améliorer l'efficacité de votre processus.

Guide Visuel

Références

- Liang-Yao Huang, Kung‐Hsuan Lin. Anisotropy of Second‐Harmonic Generation in SnSe Flakes with Ferroelectric Stacking. DOI: 10.1002/adpr.202500033

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four de frittage tubulaire dans la calcination du phosphate de fer et de lithium ? Optimisation des performances du LFP

- Pourquoi les nacelles en corindon et les fours tubulaires sont-ils utilisés pour la pré-carbonisation de la biomasse ? Optimisez votre pyrolyse à 500°C

- Quel est le but de l'utilisation de tubes de quartz de haute pureté et d'un scellage sous vide pour la préparation de l'alliage Cu13Se52Bi35 ?

- Quels facteurs faut-il prendre en compte lors de l'achat d'un four tubulaire en alumine ? Conseils clés pour une précision à haute température

- Quelle est la fonction principale d'un four à tube tombant (DTF) ? Simulation de la combustion industrielle pour la recherche

- À quoi sert un radiateur tubulaire ? Prévenir le gel et l'humidité avec un entretien à faible coût Chauffage

- Quelles sont les fonctionnalités intelligentes disponibles dans les fours à tubes sous vide modernes ? Améliorez la précision et l'efficacité de votre laboratoire

- Quelles conditions expérimentales essentielles un four tubulaire horizontal de laboratoire fournit-il pour la pyrolyse de copeaux de bois ?