Lors de l'achat d'un four tubulaire en alumine, votre décision doit être guidée par six facteurs principaux. Ce sont la température de fonctionnement maximale requise, le besoin d'une atmosphère contrôlée (gaz ou vide), la taille physique du tube, la précision du système de contrôle de la température, les dispositifs de sécurité essentiels et la fiabilité à long terme du fournisseur.

Un four tubulaire en alumine est un instrument de précision pour le traitement thermique avancé. L'objectif n'est pas simplement d'acheter un appareil de chauffage, mais d'acquérir un système dont les caractéristiques de performance — température, atmosphère et contrôle — correspondent parfaitement aux exigences de votre application scientifique ou industrielle spécifique, garantissant des résultats reproductibles et fiables.

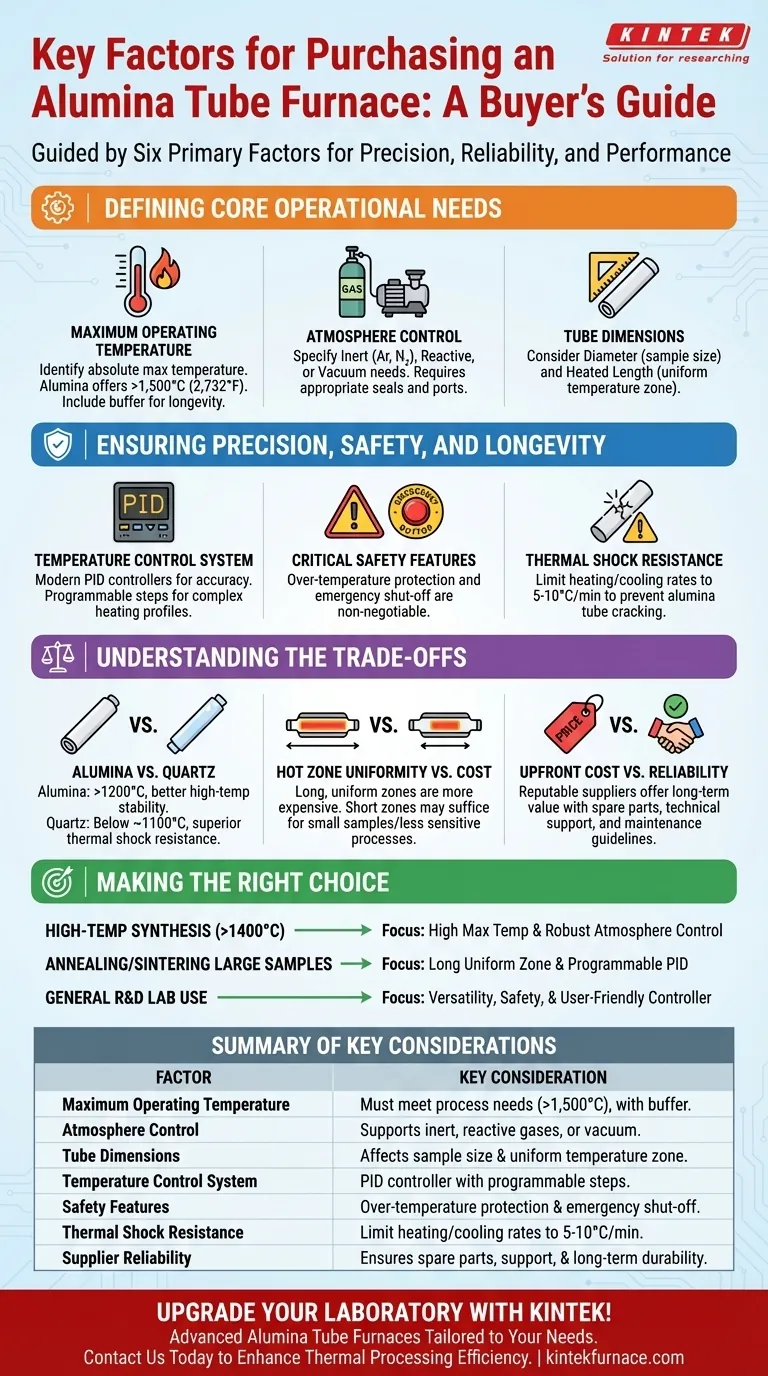

Définir vos besoins opérationnels fondamentaux

Avant d'évaluer un modèle, vous devez d'abord définir les exigences absolues de votre processus. Ces trois facteurs réduiront immédiatement vos options.

Température de fonctionnement maximale

La fonction principale d'un four est d'atteindre et de maintenir une température spécifique. L'alumine (Oxyde d'Aluminium, Al₂O₃) est choisie pour son excellente stabilité à des températures très élevées, dépassant souvent 1 500 °C (2 732 °F).

Vous devez identifier la température maximale absolue requise par votre processus, puis sélectionner un four nominal pour au moins cette température, idéalement avec une petite marge. Un four constamment utilisé à sa limite absolue aura une durée de vie plus courte.

Contrôle de l'atmosphère (Vide ou Gaz)

De nombreux processus à haute température ne peuvent pas être effectués à l'air ambiant en raison de l'oxydation. Un tube en alumine est chimiquement inerte, ce qui le rend idéal pour créer un environnement contrôlé.

Déterminez si votre application nécessite :

- Atmosphère Inerte : Débit de gaz comme l'Argon ou l'Azote pour prévenir les réactions.

- Atmosphère Réactive : Introduction de gaz spécifiques pour participer au processus.

- Vide : Évacuation de l'atmosphère pour prévenir la contamination ou pour des processus spécifiques comme le dégazage.

Le système de four doit être équipé de joints étanches aux gaz, de brides et de ports appropriés pour prendre en charge vos besoins atmosphériques.

Dimensions du Tube et Capacité d'Échantillon

Le tube du four dicte votre volume de travail. Vous devez considérer à la fois le diamètre et la longueur du tube.

Le diamètre limite la taille de votre échantillon ou de votre creuset. La longueur, spécifiquement la "longueur chauffée", détermine la taille de la zone de température uniforme. Pour les processus nécessitant une température constante sur l'ensemble de l'échantillon, une zone chauffée plus longue est essentielle.

Assurer la Précision, la Sécurité et la Longévité

Une fois les besoins fondamentaux satisfaits, l'accent est mis sur la qualité et la fiabilité du système de four. Ces caractéristiques distinguent un appareil de chauffage de base d'un instrument scientifique.

Le Système de Contrôle de la Température

Les fours modernes utilisent un contrôleur PID (Proportionnel-Intégral-Dérivé) pour gérer la température. Ce système assure précision et stabilité.

Recherchez un contrôleur offrant des étapes programmables. Cela vous permet de définir des profils de chauffage complexes avec plusieurs rampes (taux de changement de température) et paliers (maintien à une température définie), ce qui est essentiel pour la plupart des traitements de matériaux avancés.

Dispositifs de Sécurité Critiques

Un four à haute température présente un danger potentiel important. Les dispositifs de sécurité non négociables comprennent la protection contre les surchauffes, qui éteint automatiquement le four s'il dépasse une limite de sécurité prédéfinie.

Un bouton d'arrêt d'urgence doit également être clairement visible et accessible. Ces dispositifs protègent à la fois l'opérateur et l'instrument contre une défaillance catastrophique.

Résistance aux Chocs Thermiques et Vitesses de Chauffage

L'alumine est exceptionnellement résistante à haute température, mais elle peut être cassante et est très sensible aux chocs thermiques — fissures causées par des changements rapides de température.

Le contrôleur du four doit être capable de limiter les vitesses de chauffage et de refroidissement. En règle générale, les vitesses pour les tubes en alumine ne doivent pas dépasser 10 °C par minute, et une vitesse plus lente de 5 à 8 °C/min est souvent recommandée pour maximiser la durée de vie du tube.

Comprendre les Compromis

Choisir le bon four implique d'équilibrer performance, longévité et coût. Comprendre ces compromis est essentiel pour faire un investissement éclairé.

Alumine contre Autres Matériaux

Bien que l'alumine soit excellente pour les très hautes températures (>1200°C), ce n'est pas la seule option. Pour les processus inférieurs à environ 1100°C, un tube en quartz peut être un meilleur choix.

Le quartz offre une résistance supérieure aux chocs thermiques, permettant des cycles de chauffage et de refroidissement beaucoup plus rapides. Cependant, il ne peut pas supporter les températures extrêmes que l'alumine peut atteindre.

Zone Chaude Uniforme contre Coût

Un four avec une zone chaude plus longue et plus uniforme sera plus coûteux. Cela est dû au fait qu'il nécessite plus d'éléments chauffants et un contrôle plus sophistiqué.

Si votre processus implique de petits échantillons ou est moins sensible aux variations de température mineures, vous pourriez utiliser un four avec une longueur chauffée plus courte, réduisant ainsi le coût initial.

Coût Initial contre Fiabilité à Long Terme

Choisir un fournisseur réputé avec des antécédents de qualité et de support est crucial. Un four moins cher d'une marque inconnue peut faire économiser de l'argent au départ, mais peut entraîner des coûts à long terme plus élevés.

Considérez des facteurs tels que la disponibilité des pièces de rechange (en particulier les éléments chauffants et les tubes), la qualité du support technique et la clarté des directives de maintenance. Un four fiable est un four bien pris en charge.

Faire le Bon Choix pour Votre Application

Votre choix final doit être le reflet direct de votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux à haute température (>1400°C) : Privilégiez un four avec une cote de température maximale élevée et des capacités robustes de contrôle de l'atmosphère.

- Si votre objectif principal est le recuit ou le frittage de grands échantillons : Privilégiez une zone chauffée longue et uniforme et un contrôleur PID programmable pour des profils thermiques précis.

- Si votre objectif principal est l'utilisation générale en laboratoire de R&D : Privilégiez la polyvalence, des dispositifs de sécurité solides et un contrôleur convivial provenant d'un fournisseur réputé.

En faisant correspondre soigneusement les capacités du four aux exigences spécifiques de votre processus, vous réalisez un investissement qui produira des résultats précis et fiables pendant de nombreuses années.

Tableau Récapitulatif :

| Facteur | Considération Clé |

|---|---|

| Température de fonctionnement maximale | Doit répondre aux besoins du processus, souvent >1 500°C, avec marge pour la longévité |

| Contrôle de l'atmosphère | Supporte les gaz inertes, réactifs ou le vide pour prévenir l'oxydation |

| Dimensions du tube | Le diamètre et la longueur chauffée affectent la taille de l'échantillon et la zone de température uniforme |

| Système de contrôle de la température | Contrôleur PID avec étapes programmables pour la précision et la stabilité |

| Dispositifs de sécurité | Protection contre les surchauffes et arrêt d'urgence pour la prévention des risques |

| Résistance aux chocs thermiques | Limiter les vitesses de chauffage/refroidissement à 5-10°C/min pour éviter la fissuration |

| Fiabilité du fournisseur | Assure les pièces de rechange, le support et la durabilité à long terme |

Améliorez votre laboratoire avec des solutions de haute précision à haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours tubulaires en alumine avancés adaptés à vos besoins expérimentaux uniques. Notre gamme de produits comprend des fours à Muffle, Tubulaires, Rotatifs, des fours à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation. Que vous soyez dans la synthèse de matériaux, le recuit ou la R&D, KINTEK garantit des performances fiables et un support d'expert. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité