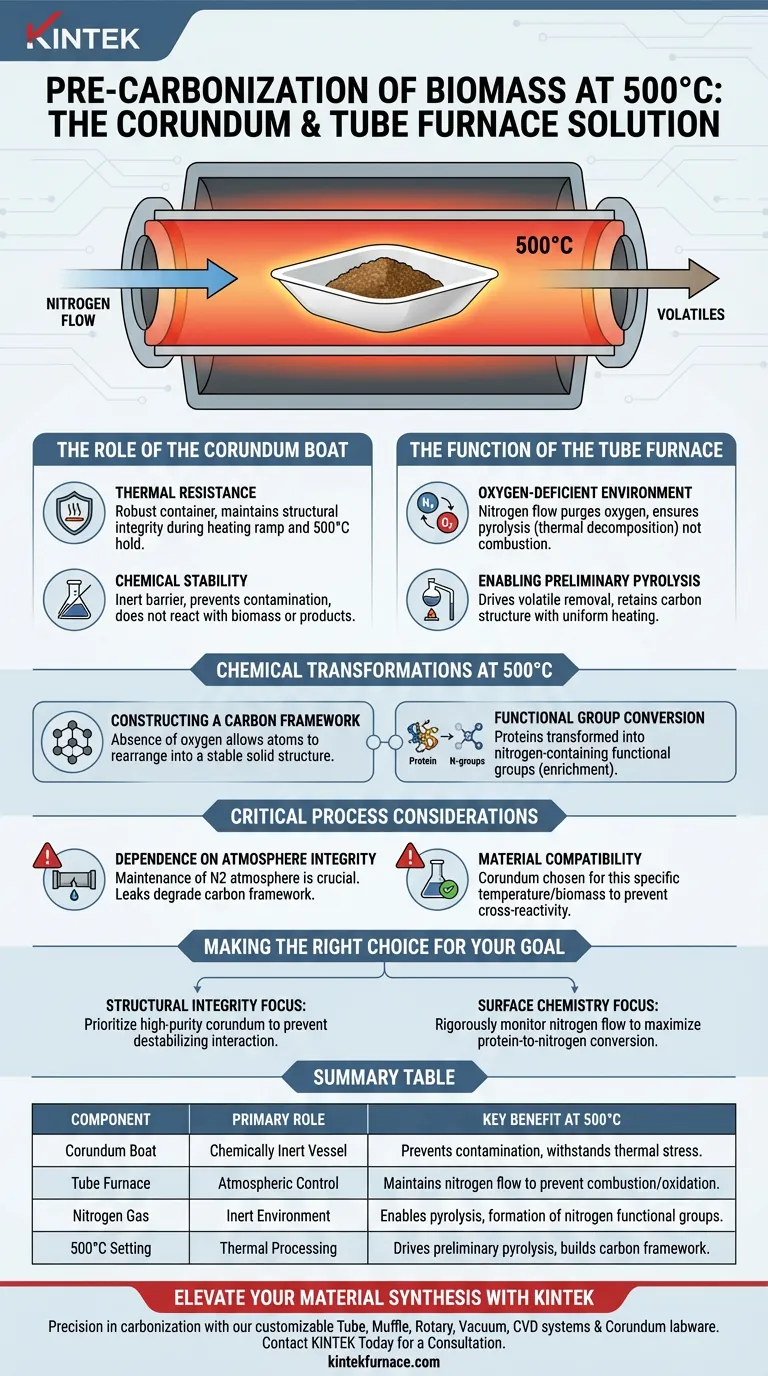

La combinaison des nacelles en corindon et des fours tubulaires offre la stabilité thermique et le contrôle atmosphérique précis requis pour la pré-carbonisation de la biomasse. Les nacelles en corindon servent de récipients chimiquement inertes qui résistent à la chaleur élevée sans contaminer l'échantillon, tandis que le four tubulaire maintient un environnement d'azote déficient en oxygène pour garantir que la pyrolyse se produise plutôt que la combustion.

En isolant la biomasse dans un environnement contrôlé et inerte à 500°C, vous facilitez la création d'une structure carbonée stable. Cette configuration spécifique est essentielle pour convertir les protéines en groupes fonctionnels azotés sans perdre de matière par oxydation.

Le rôle de la nacelle en corindon

Résistance thermique

La fonction principale de la nacelle en corindon est de fournir un récipient qui reste physiquement robuste à 500°C.

Les mélanges de biomasse subissent des changements physiques importants pendant le chauffage. Le corindon garantit que le récipient conserve son intégrité structurelle pendant la montée en température et les temps de maintien.

Stabilité chimique

Au-delà de la gestion de la chaleur, le corindon offre une excellente stabilité chimique.

Il agit comme une barrière inerte, garantissant que le récipient ne réagit pas avec la biomasse ou ses produits de décomposition. Cela évite la contamination de l'échantillon de carbone pendant la phase critique de pré-carbonisation.

La fonction du four tubulaire

Création d'un environnement déficient en oxygène

Le four tubulaire est utilisé spécifiquement pour faciliter une atmosphère contrôlée.

En introduisant un flux d'azote gazeux, le four élimine l'oxygène de la chambre de chauffage. C'est le facteur déterminant qui distingue la pyrolyse (décomposition thermique) de la combustion (brûlage).

Permettre la pyrolyse préliminaire

À 500°C, l'environnement à l'intérieur du four entraîne une pyrolyse préliminaire.

Ce processus élimine les composants volatils tout en conservant la structure carbonée. Le chauffage uniforme fourni par le four tubulaire garantit que l'ensemble du mélange de biomasse se carbonise uniformément.

Transformations chimiques à 500°C

Construction d'une structure carbonée

Les conditions spécifiques créées par cette configuration sont essentielles pour construire une structure carbonée stable.

L'absence d'oxygène permet aux atomes de carbone de se réorganiser en une structure solide plutôt que de réagir avec l'air pour former des gaz de dioxyde/monoxyde de carbone.

Conversion des groupes fonctionnels

Cette température et cette atmosphère sont spécifiquement ajustées pour gérer la conversion chimique des protéines présentes dans la biomasse.

Dans ces conditions, les protéines sont efficacement transformées en groupes fonctionnels azotés. Cet enrichissement est souvent un objectif clé lors de la synthèse de matériaux carbonés pour des applications avancées.

Considérations critiques sur le processus

Dépendance à l'intégrité de l'atmosphère

Le succès de cette méthode repose entièrement sur le maintien de l'atmosphère d'azote.

Si le four tubulaire fuit ou si le débit d'azote est insuffisant, de l'oxygène entrera dans le système. Cela dégradera immédiatement la structure carbonée et empêchera la formation correcte des groupes fonctionnels azotés.

Compatibilité des matériaux

Bien que le corindon soit très stable, il est choisi spécifiquement pour cette plage de température et ce type de biomasse.

L'utilisation d'un récipient de moindre stabilité chimique pourrait entraîner une réactivité croisée, modifiant la composition finale du matériau pré-carbonisé.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre biomasse pré-carbonisée, assurez-vous que votre équipement correspond à vos objectifs chimiques spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez l'utilisation de nacelles en corindon de haute pureté pour éviter toute interaction chimique susceptible de déstabiliser la structure carbonée en développement.

- Si votre objectif principal est la chimie de surface : surveillez rigoureusement le débit d'azote dans le four tubulaire pour maximiser la conversion des protéines en groupes fonctionnels azotés.

La précision dans la manipulation des matériaux et le contrôle de l'atmosphère font la différence entre une simple carbonisation et la création de carbone fonctionnalisé de grande valeur.

Tableau récapitulatif :

| Composant | Rôle principal | Avantage clé à 500°C |

|---|---|---|

| Nacelle en corindon | Récipient chimiquement inerte | Prévient la contamination de l'échantillon et résiste au stress thermique. |

| Four tubulaire | Contrôle atmosphérique | Maintient le débit d'azote pour prévenir la combustion/oxydation. |

| Azote gazeux | Environnement inerte | Permet la pyrolyse et la formation de groupes fonctionnels azotés. |

| Réglage à 500°C | Traitement thermique | Favorise la pyrolyse préliminaire et construit la structure carbonée. |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la carbonisation de la biomasse commence par le bon équipement. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Tube, Muffle, Rotatif, sous Vide et CVD, ainsi que de la vaisselle de laboratoire en corindon de haute pureté. Que vous synthétisiez du carbone fonctionnalisé ou des céramiques avancées, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir une stabilité thermique et un contrôle atmosphérique supérieurs ?

Contactez KINTEK dès aujourd'hui pour une consultation

Guide Visuel

Références

- Y. Bai, Shicheng Zhang. In Situ, Nitrogen-Doped Porous Carbon Derived from Mixed Biomass as Ultra-High-Performance Supercapacitor. DOI: 10.3390/nano14161368

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de réacteur tubulaire à flux continu à lit fixe ? Optimisez l'hydrogénation du CO2 avec précision

- Pouvez-vous donner un exemple de matériau préparé à l'aide d'un four tubulaire ? Découvrez la synthèse de YBa₂Cu₃O₇

- Quel rôle joue un four tubulaire dans la croissance des nanotubes de carbone par CVD ? Obtenir une synthèse de CNT de haute pureté

- Quelles sont les principales caractéristiques d'application d'un four tubulaire vertical à lit fluidisé ? Améliorer l'efficacité et l'uniformité

- Quel est le but de l'introduction d'azote de haute pureté dans un four tubulaire ? Optimiser la pyrolyse des os et le rendement du biochar

- Pourquoi le contrôle de la température du four tubulaire est-il essentiel pour les poudres d'halogénures de terres rares anhydres ? Obtenir une synthèse précise

- Quelles conditions un four tubulaire de laboratoire fournit-il pour la préparation de PtS/Ti3C2Tx ? Maîtriser la décomposition thermique à 300°C

- Quel rôle joue un four à tube sous vide dans le recuit du NPCu ? Obtenir une homogénéisation structurelle précise