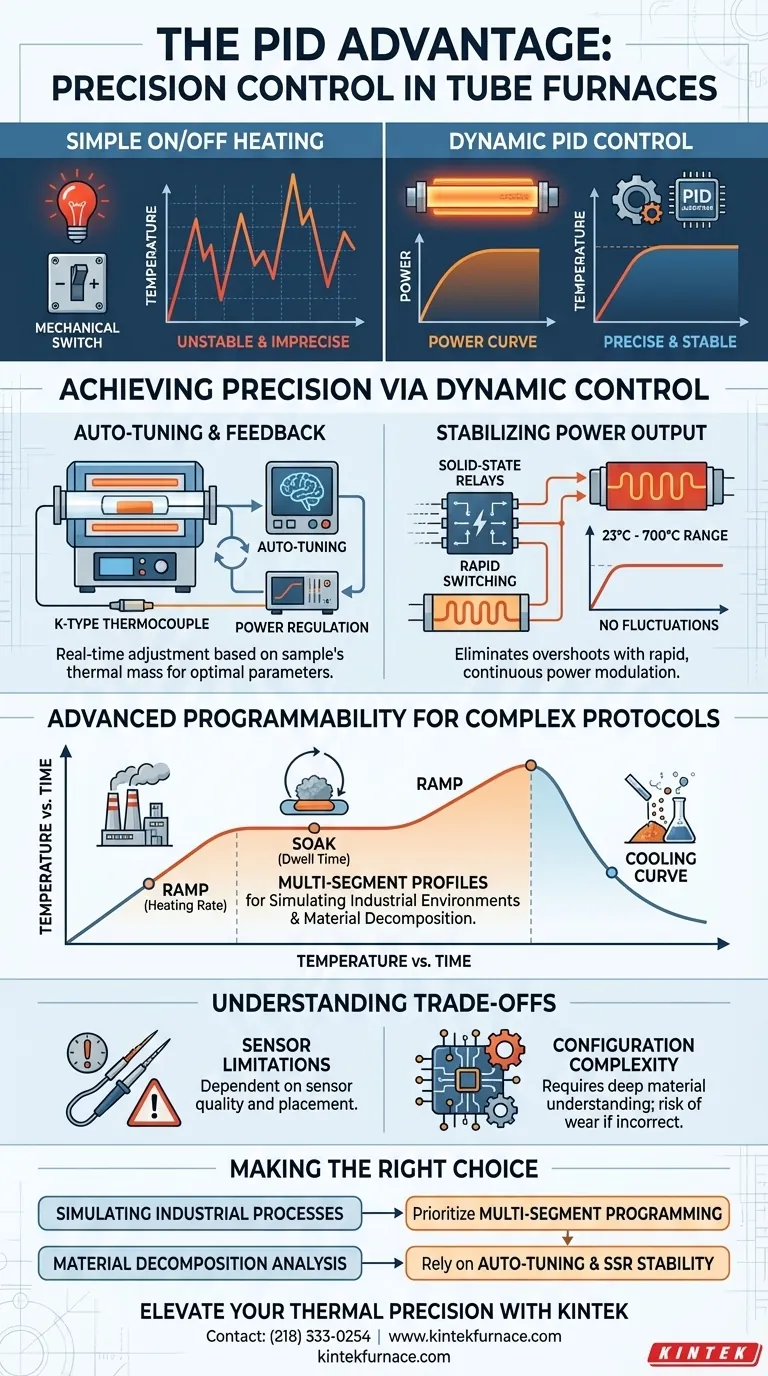

Un régulateur programmable PID offre une gestion thermique précise en utilisant des algorithmes d'auto-réglage pour réguler la puissance de sortie des éléments chauffants, tels que les fils d'alliage fer-chrome-aluminium. Il permet des profils de température complexes et multi-segments — définissant des vitesses de chauffage spécifiques, des temps de maintien et des courbes de refroidissement — qui sont essentiels pour simuler des environnements de combustion industriels et garantir des études précises de décomposition thermique.

Point clé La véritable valeur d'un régulateur PID dans un four tubulaire réside dans le passage d'un chauffage simple marche/arrêt à une régulation dynamique basée sur le retour d'information. En ajustant continuellement la puissance de sortie pour éliminer les fluctuations, il garantit les conditions thermodynamiques précises nécessaires à une pyrolyse et une analyse de matériaux reproductibles.

Atteindre la précision grâce au contrôle dynamique

Le rôle de l'auto-réglage et du retour d'information

Le fondement de cette technologie est la fonction d'auto-réglage. Cette fonction calcule automatiquement les paramètres de contrôle optimaux requis pour réguler la puissance de sortie des éléments chauffants.

En surveillant le retour d'information en temps réel d'un thermocouple de type K situé à l'intérieur du réchauffeur, le régulateur ajuste le système pour correspondre à la masse thermique spécifique de votre échantillon.

Stabilisation de la puissance de sortie

Contrairement aux thermostats de base qui activent ou désactivent complètement l'alimentation, un algorithme PID utilise des relays statiques pour moduler la puissance de manière dynamique.

Cet ajustement rapide élimine les dépassements de température et les fluctuations courants dans les systèmes plus simples. Il assure des points de consigne stables sur une large plage, généralement de 23°C à 700°C, maintenant ainsi l'intégrité de l'environnement thermique.

Programmation avancée pour des protocoles complexes

Profils de température multi-segments

Pour la recherche avancée, le maintien d'une seule température est souvent insuffisant. Les régulateurs PID de ces modules prennent en charge les programmes multi-segments.

Vous pouvez programmer des vitesses de chauffage (montée) spécifiques, des temps de maintien (trempage) précis et des courbes de refroidissement contrôlées. Cette capacité vous permet de reproduire des historiques thermiques exacts plutôt que de simplement atteindre une température maximale.

Simulation d'environnements industriels

Cette programmabilité est essentielle pour simuler des environnements de combustion industriels.

En contrôlant la vitesse exacte de changement de température, les chercheurs peuvent étudier les caractéristiques de décomposition thermique des matériaux dans des conditions réalistes. Ceci est particulièrement vital pour les expériences impliquant la pyrolyse de matériaux dans des modes de combustion spécifiques.

Comprendre les compromis

Limitations des capteurs et inertie thermique

Bien que les algorithmes PID soient très précis, ils dépendent de la qualité des données d'entrée. Le système repose sur un thermocouple de type K ; si ce capteur est mal positionné ou dégradé, la précision du régulateur est compromise, quelle que soit la qualité de l'algorithme.

Complexité de la configuration

La flexibilité de la programmation multi-segments introduit de la complexité. La conception d'un profil thermique efficace nécessite une compréhension approfondie des propriétés du matériau. Le réglage incorrect des vitesses de montée qui dépassent les capacités physiques des fils d'alliage fer-chrome-aluminium peut entraîner une usure du système ou des données de test inexactes.

Faire le bon choix pour votre expérience

Pour maximiser l'utilité d'un four tubulaire contrôlé par PID, alignez les fonctionnalités du régulateur sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est de simuler des processus industriels : Privilégiez les fonctionnalités de programmation multi-segments pour reproduire les vitesses de chauffage et les courbes de refroidissement exactes trouvées dans la combustion à grande échelle.

- Si votre objectif principal est l'analyse de la décomposition des matériaux : Comptez sur l'intégration de l'auto-réglage et des relais statiques pour garantir des températures stables et sans fluctuation, nécessaires à des données de pyrolyse précises.

En tirant parti de ces fonctionnalités programmables, vous transformez un élément chauffant standard en un instrument de haute précision capable de vérification thermodynamique rigoureuse.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Bénéfice pour la recherche |

|---|---|---|

| Auto-réglage | Calcule automatiquement les paramètres de contrôle optimaux | Élimine les dépassements de température et la calibration manuelle |

| Programmation multi-segments | Définit des vitesses de montée, des temps de maintien et des courbes de refroidissement spécifiques | Permet la simulation d'environnements de combustion industriels complexes |

| Relais statiques | Modulation rapide et dynamique de la puissance de sortie | Assure une grande stabilité sur une plage de 23°C à 700°C |

| Boucle de rétroaction | Surveillance en temps réel via des thermocouples de type K | Garantit des données de pyrolyse et de décomposition reproductibles |

Améliorez votre précision thermique avec KINTEK

Maximisez la précision de votre recherche avec des systèmes avancés contrôlés par PID, adaptés aux profils thermiques complexes. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire. Que vous simuliez des environnements industriels ou que vous réalisiez une analyse précise des matériaux, nos fours haute température offrent la stabilité et le contrôle dont vous avez besoin.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les options d'alimentation pour les fours tubulaires à trois zones divisés ? Choisissez la bonne alimentation pour des performances optimales

- Quel est le rôle d'un système de four tubulaire dans la croissance du MoS2 bicouche ? Maîtrisez la synthèse CVD avec un contrôle de précision

- Quelles industries bénéficient de l'utilisation des fours tubulaires ? Libérez la précision dans la technologie des semi-conducteurs et des batteries

- Quels sont les avantages des fours tubulaires en acier inoxydable ? Découvrez leur durabilité, leurs économies et leur précision

- Quelle est la fonction d'un four à tube sous vide dans la synthèse de NbC-Cr7C3@graphène/Fe ? Guide expert de la synthèse in-situ

- Que signifie « zone unique » dans un four tubulaire à fente ? Débloquez un chauffage uniforme pour votre laboratoire

- Quelles conditions de traitement fondamentales les fours tubulaires horizontaux fournissent-ils pour la graphitisation et la MCW ? Précision du chauffage

- Quel est le but de l'introduction d'un flux d'azote dans un four tubulaire ? Optimisez votre calcination de charbon actif