L'avantage décisif d'un four de pressage à chaud sous vide est sa capacité à synchroniser l'énergie thermique à haute température avec la pression mécanique en une seule opération. Contrairement au frittage par pressage à froid traditionnel, qui sépare les étapes de formage et de chauffage, le pressage à chaud sous vide applique une force (par exemple, 30 MPa) directement pendant la phase de frittage. Cela permet la consolidation de matériaux difficiles, tels que les poudres de titane irrégulières par hydrogénation-déshydrogénation (HDH), atteignant des densités relatives de 98 % ou plus et des propriétés mécaniques rivalisant avec celles des matériaux forgés.

En introduisant la pression mécanique comme force motrice aux côtés de la chaleur, le pressage à chaud sous vide abaisse l'énergie d'activation requise pour la densification. Cela permet une densité quasi parfaite à des températures plus basses ou des temps plus courts, empêchant efficacement le grossissement des grains qui dégrade souvent la résistance des alliages Ti-6Al-4V dans les procédés traditionnels.

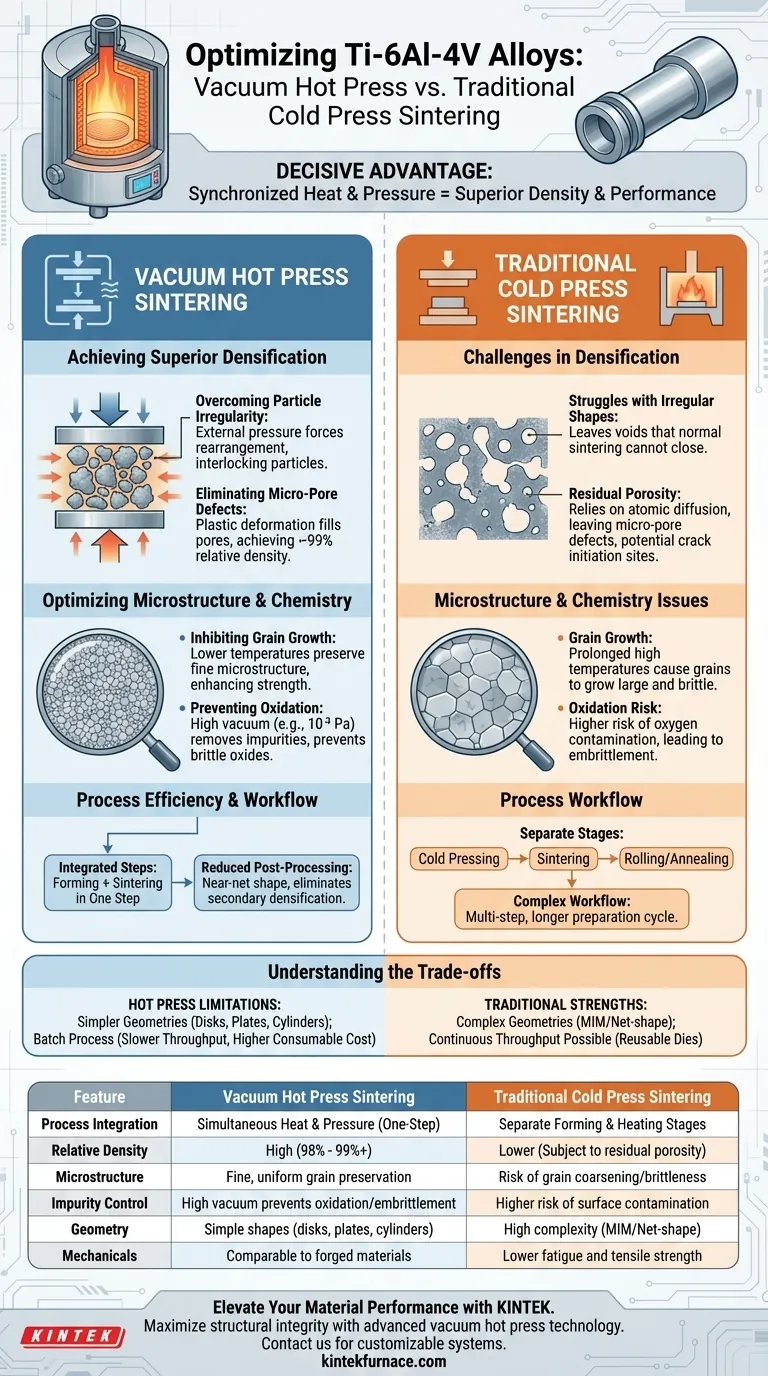

Atteindre une densification supérieure

Surmonter l'irrégularité des particules

Le pressage à froid standard a souvent du mal avec les formes de poudre irrégulières, laissant des vides que le frittage normal ne peut pas combler.

Le pressage à chaud sous vide surmonte cela en appliquant une pression externe qui force le réarrangement des poudres. Cela neutralise efficacement les problèmes de tension superficielle et garantit que les particules s'emboîtent physiquement, quelle que soit leur morphologie initiale.

Éliminer les défauts de microporosité

Dans le frittage sans pression, la densification repose entièrement sur la diffusion atomique, qui peut laisser une porosité résiduelle.

Le pressage à chaud utilise la déformation plastique pour combler physiquement les pores entre les grains. Ce mécanisme pousse la densité relative à près de 99 %, éliminant les défauts de microporosité qui agissent généralement comme sites d'initiation de fissures dans les composants finis.

Optimiser la microstructure et la chimie

Inhiber la croissance des grains

Le frittage traditionnel nécessite souvent une exposition prolongée à des températures maximales pour maximiser la densité, ce qui provoque par inadvertance une croissance des grains, les rendant gros et cassants.

Étant donné que le pressage à chaud utilise la pression pour faciliter la densification, le processus nécessite des températures nettement plus basses ou des durées plus courtes. Cela préserve une microstructure fine et uniforme, et potentiellement des structures nanocristallines, ce qui est essentiel pour maintenir une ductilité et une résistance élevées dans le Ti-6Al-4V.

Prévenir l'oxydation et la fragilisation

Le titane et l'aluminium ont une affinité extrêmement élevée pour l'oxygène à des températures élevées.

L'environnement de vide poussé (par exemple, 10⁻³ Pa) réduit considérablement la pression partielle d'oxygène. Cela facilite l'élimination des gaz adsorbés et des impuretés volatiles de la surface de la poudre, empêchant la formation d'oxydes fragiles et garantissant une liaison métallique propre aux joints de grains.

Efficacité du processus et flux de travail

Intégration des étapes

La métallurgie des poudres traditionnelle implique souvent une séquence complexe : pressage à froid, frittage, laminage et recuit en plusieurs étapes.

Le pressage à chaud sous vide intègre le formage et le frittage en une seule étape. Cette consolidation raccourcit considérablement le cycle de préparation et simplifie le flux de travail de fabrication global.

Réduire le post-traitement

En atteignant immédiatement une forme proche de la forme finale avec une densité élevée, le besoin de processus de densification secondaires (tels que le pressage isostatique à chaud ou le laminage lourd) est souvent réduit ou éliminé.

Comprendre les compromis

Limitations géométriques

Bien que le pressage à chaud offre des propriétés matérielles supérieures, il est généralement limité à des géométries plus simples (disques, plaques, cylindres) par rapport au pressage à froid/frittage ou au moulage par injection de métal. La pression uniaxiale rend difficile la création de contre-dépouilles complexes ou de caractéristiques internes sans conceptions de matrices coûteuses et complexes.

Débit et coût

Il s'agit d'un processus par lots, souvent plus lent que le débit continu possible avec les fours à bande utilisés dans le frittage traditionnel. De plus, les matrices en graphite utilisées dans le pressage à chaud sont des consommables qui se dégradent avec le temps, ajoutant au coût opérationnel par rapport aux matrices en acier réutilisables utilisées dans le pressage à froid.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage à chaud sous vide est la bonne solution pour votre application Ti-6Al-4V, évaluez vos exigences spécifiques :

- Si votre objectif principal est la performance mécanique maximale : Choisissez le pressage à chaud sous vide pour obtenir une résistance proche de celle forgée, une densité élevée (98 % et plus) et des structures à grains fins qui résistent à la fatigue.

- Si votre objectif principal est la géométrie complexe : Tenez-vous-en au pressage à froid et au frittage traditionnels (ou MIM), car le pressage à chaud est limité par les contraintes de la compaction par matrice uniaxiale.

- Si votre objectif principal est la pureté du matériau : Comptez sur le pressage à chaud sous vide pour éliminer activement les impuretés volatiles et prévenir l'oxydation pendant les phases critiques de haute température.

Le pressage à chaud sous vide n'est pas seulement une méthode de chauffage ; c'est une fonction de forçage mécanique qui garantit l'intégrité structurelle là où la diffusion thermique traditionnelle échoue.

Tableau récapitulatif :

| Caractéristique | Frittage par pressage à chaud sous vide | Frittage par pressage à froid traditionnel |

|---|---|---|

| Intégration du processus | Chaleur et pression simultanées (une étape) | Étapes de formage et de chauffage séparées |

| Densité relative | Élevée (98 % - 99 % et plus) | Plus faible (sujette à la porosité résiduelle) |

| Microstructure | Préservation de grains fins et uniformes | Risque de grossissement des grains/fragilité |

| Contrôle des impuretés | Le vide poussé empêche l'oxydation/fragilisation | Risque plus élevé de contamination de surface |

| Géométrie | Formes simples (disques, plaques, cylindres) | Haute complexité (MIM/forme nette) |

| Propriétés mécaniques | Comparables aux matériaux forgés | Résistance à la fatigue et à la traction plus faible |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez l'intégrité structurelle de vos composants Ti-6Al-4V en tirant parti de la technologie avancée de pressage à chaud sous vide de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes sous vide, CVD, à moufle, tubulaires et rotatifs haute performance, tous entièrement personnalisables selon vos exigences métallurgiques spécifiques.

Que vous ayez besoin d'éliminer les défauts de microporosité ou de préserver les structures nanocristallines, notre équipe d'ingénieurs est prête à vous fournir la précision dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour optimiser le traitement à haute température de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Atteindre une densification quasi parfaite pour le nano-cuivre

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert

- Quels sont les avantages techniques du frittage par plasma d'étincelles (SPS) pour l'acier maraging ? Atteindre une densification rapide

- Quel rôle joue un four à presse chaude sous vide dans la densification des nanocomposites ? Atteindre une densité proche de la théorie

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Pourquoi le frittage par plasma pulsé (SPS) est-il privilégié pour les céramiques Ba0.95La0.05FeO3-δ ? Atteindre une densité élevée rapidement