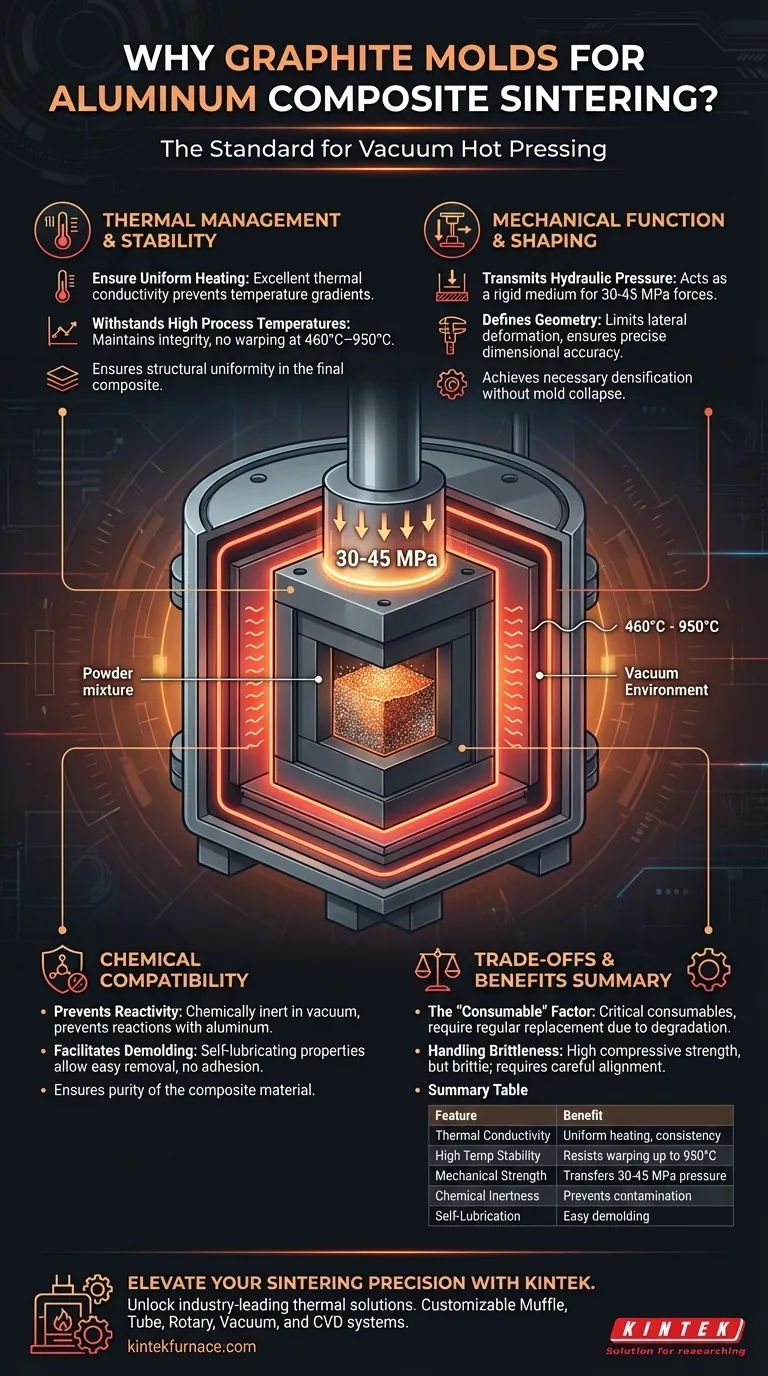

Les moules en graphite sont le choix standard pour le frittage par pressage à chaud sous vide des composites à base d'aluminium en raison de leur combinaison exceptionnelle de stabilité thermique, d'inertie chimique et de résistance mécanique. Ils résistent aux températures élevées tout en transférant efficacement la pression hydraulique au corps de poudre, garantissant la précision dimensionnelle et une qualité de formage élevée sans réagir avec l'alliage d'aluminium.

La valeur fondamentale du graphite dans ce processus réside dans sa capacité à agir simultanément comme conducteur de chaleur, récipient sous pression et bouclier non réactif. Il permet la densification de poudres d'aluminium réactives en formes précises dans des conditions extrêmes où d'autres matériaux de moulage échoueraient ou contamineraient le produit.

Gestion et stabilité thermiques

Assurer un chauffage uniforme

Le graphite possède une excellente conductivité thermique. Cette propriété est essentielle pour transférer efficacement la chaleur des éléments chauffants du four au corps de poudre interne.

En assurant une distribution uniforme de la chaleur, le graphite empêche les gradients de température à l'intérieur du moule. Cela garantit que le matériau composite fritté uniformément, résultant en une uniformité structurelle dans toute la pièce finie.

Résistance aux températures du processus

Le pressage à chaud sous vide nécessite souvent des températures allant d'environ 460°C à 950°C.

Le graphite présente une stabilité thermique supérieure dans ces plages. Contrairement à de nombreux métaux qui pourraient ramollir ou se déformer, le graphite conserve son intégrité structurelle et ne se déforme pas sous une chaleur intense, garantissant que la géométrie de l'échantillon reste cohérente.

Fonction mécanique et mise en forme

Transmission de la pression hydraulique

Le processus de frittage repose sur une pression élevée — généralement entre 30 MPa et 45 MPa — pour densifier la poudre.

Le graphite a une résistance mécanique suffisante à haute température pour supporter ces charges axiales. Il agit comme un milieu rigide pour transférer la force de la presse directement à la poudre, atteignant la densité nécessaire sans que le moule ne s'effondre.

Définition de la géométrie

Le moule sert de récipient de confinement principal pour les poudres mélangées ou les feuilles empilées.

Il limite la déformation latérale pendant la phase de pressage. Ce confinement garantit que le "lingot" ou composant final atteint une précision dimensionnelle exacte et prend la forme correcte.

Compatibilité chimique

Prévention de la réactivité

L'aluminium et ses alliages (tels que l'aluminium-étain) sont très réactifs, en particulier à l'état fondu ou semi-solide.

Le graphite est chimiquement inerte dans un environnement sous vide. Cela empêche des réactions chimiques graves entre le moule et la matrice d'aluminium, garantissant que la composition chimique du composite reste pure et inchangée.

Facilitation du démoulage

Le graphite possède naturellement des propriétés autolubrifiantes et résiste à l'adhérence aux matrices métalliques.

Comme l'aluminium ne colle pas et ne se lie pas chimiquement à la paroi en graphite, l'échantillon fritté peut être facilement retiré (démoulé) après le processus. Cela réduit le risque d'endommager la pièce finie lors de l'extraction.

Comprendre les compromis

Le facteur "consommable"

Bien que le graphite soit robuste, ces moules sont généralement considérés comme des consommables critiques.

L'exposition répétée aux cycles thermiques et à la haute pression mécanique dégradera finalement le moule. Ils doivent être inspectés et remplacés régulièrement pour garantir qu'ils continuent de produire des pièces de dimensions précises.

Manipulation de la fragilité

Le graphite a une résistance à la compression élevée, mais il est intrinsèquement fragile par rapport aux outils en acier.

Il nécessite un alignement et une manipulation soigneux dans la presse. Un chargement inégal ou des forces de cisaillement peuvent provoquer la fracture du moule, contrairement aux moules en métal ductile qui pourraient se déformer avant de se casser.

Faire le bon choix pour votre objectif

Lors de la conception d'un processus de frittage pour les composites d'aluminium, le graphite est sélectionné pour équilibrer plusieurs exigences concurrentes.

- Si votre objectif principal est la précision dimensionnelle : Comptez sur la rigidité à haute température du graphite pour maintenir des tolérances exactes sous des pressions allant jusqu'à 45 MPa.

- Si votre objectif principal est la pureté du matériau : Tirez parti de l'inertie chimique du graphite pour prévenir la contamination de surface ou l'alliage entre le moule et l'aluminium.

- Si votre objectif principal est l'efficacité du processus : Utilisez la conductivité thermique du graphite pour réduire les temps de cycle grâce à un chauffage et un refroidissement plus rapides et plus uniformes.

Le graphite comble efficacement le fossé entre un conteneur structurel et un instrument thermique, le rendant indispensable pour la densification de poudres de haute qualité.

Tableau récapitulatif :

| Caractéristique | Avantage pour le frittage de l'aluminium |

|---|---|

| Conductivité thermique | Assure un chauffage uniforme et une cohérence structurelle dans le composite. |

| Stabilité à haute température | Résiste à la déformation et maintient la géométrie à des températures allant jusqu'à 950°C. |

| Résistance mécanique | Transmet 30-45 MPa de pression hydraulique sans effondrement du moule. |

| Inertie chimique | Prévient la contamination ou les réactions entre le moule et l'aluminium réactif. |

| Autolubrification | Facilite le démoulage et réduit les dommages à la pièce frittée finale. |

Élevez votre précision de frittage avec KINTEK

Libérez tout le potentiel de vos projets de science des matériaux avec des solutions thermiques de pointe. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK offre une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Que vous traitiez des composites à base d'aluminium ou des céramiques avancées, notre équipement garantit la stabilité thermique et le contrôle de la pression dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut stimuler votre innovation.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels avantages une presse à vide offre-t-elle dans le traitement des matériaux ? Obtenez une densité et une pureté supérieures

- Quel est le rôle des fours à presse chaude dans la production de matériaux composites ? Libérez des performances composites supérieures

- Quel est le principe clé d'un four de frittage par pressage à chaud ? Obtenez une densification supérieure pour les matériaux haute performance

- Quels sont les avantages techniques des systèmes de frittage par plasma à étincelles (SPS) ? Densification plus rapide et résistance supérieure

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Quelles sont les applications du pressage à chaud dans le domaine de la céramique ? Débloquez des performances supérieures dans les céramiques avancées

- Comment la précision de la température dans les fours de pressage à chaud affecte-t-elle la microstructure céramique du Pr3+:(Ca0.97Gd0.03)F2.03 ?

- Quelle fonction une presse à chaud sous vide remplit-elle dans la densification des alliages Nb-22.5Cr-5Si ? Obtenir une densité et une pureté complètes pour les alliages réfractaires