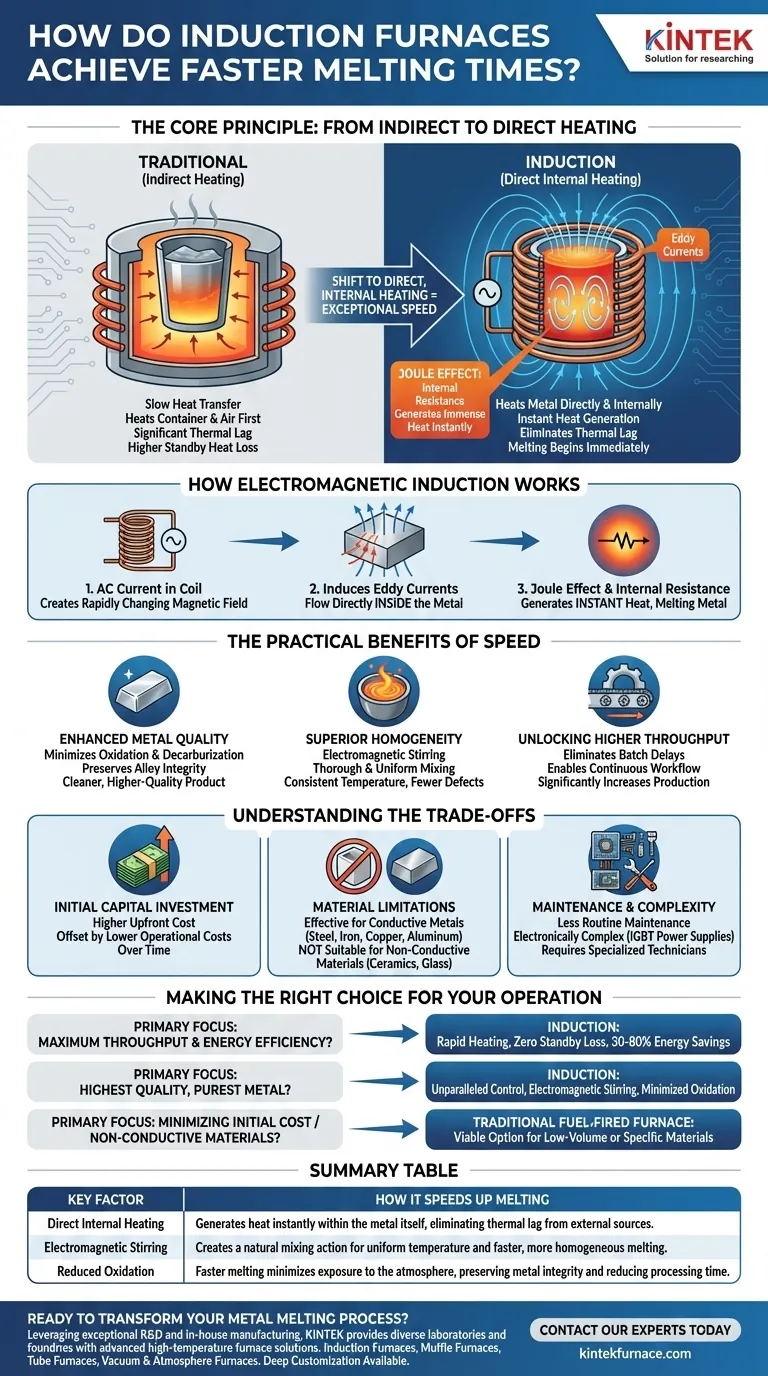

À la base, un four à induction atteint des temps de fusion plus rapides car il chauffe le métal directement et de l'intérieur. Contrairement aux fours traditionnels qui chauffent d'abord un conteneur ou l'air ambiant, l'induction utilise un champ magnétique puissant pour générer de la chaleur instantanément à l'intérieur du métal lui-même, éliminant ainsi le temps de latence thermique et accélérant considérablement le processus.

L'avantage fondamental de l'induction est le passage d'un chauffage indirect et externe à un chauffage direct et interne. Ce principe est la source de sa vitesse exceptionnelle, de son efficacité énergétique et de sa capacité à améliorer la qualité du métal.

Le principe fondamental : du chauffage indirect au chauffage direct

Les fours traditionnels fonctionnent comme un four conventionnel, transférant lentement la chaleur d'une source externe (comme la combustion de carburant ou des éléments électriques) au métal. Le chauffage par induction modifie fondamentalement cette dynamique.

Comment fonctionne l'induction électromagnétique

Un four à induction utilise une bobine de matériau conducteur, généralement en cuivre, à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement variable autour de la bobine. Lorsque le matériau conducteur tel que le métal est placé dans ce champ, il induit des courants électriques — connus sous le nom de courants de Foucault — à circuler directement à l'intérieur du métal.

La puissance de la résistance interne

La résistance naturelle du métal au flux de ces courants de Foucault génère une chaleur immense presque instantanément. Ce phénomène, connu sous le nom d'effet Joule, est la principale source de fusion. La chaleur est générée de l'intérieur vers l'extérieur, et non de l'extérieur vers l'intérieur.

Élimination du temps de latence thermique

Étant donné que la chaleur est générée à l'intérieur de la pièce, il n'est pas nécessaire d'attendre que le creuset, la chambre ou l'air ambiant se réchauffent d'abord. Cela élimine le temps de latence thermique et les pertes de chaleur en veille, permettant à la fusion de commencer dès que le système est activé. Certains systèmes peuvent amener le métal à plus de 2 000 °F en moins d'une seconde.

Les avantages pratiques de la vitesse

Cette méthode de chauffage rapide et directe offre des avantages opérationnels significatifs au-delà de la simple fusion plus rapide.

Qualité du métal améliorée

La rapidité du chauffage par induction réduit considérablement le temps pendant lequel le métal en fusion est exposé à l'atmosphère. Cela minimise l'oxydation et d'autres réactions comme la décarburation, préservant l'intégrité de l'alliage et donnant un produit final plus propre et de meilleure qualité.

Homogénéité supérieure

Les champs magnétiques puissants créent également une action naturelle d'agitation électromagnétique au sein du bain en fusion. Cela assure un mélange complet et uniforme de l'alliage, conduisant à une température constante, une meilleure élimination des scories et des coulées avec moins d'impuretés ou de défauts tels que la porosité.

Augmentation du débit

Les cycles rapides de fusion et de refroidissement éliminent les délais associés au traitement par lots dans les fours traditionnels. Cela permet un flux de travail continu, permettant d'effectuer des opérations directement sur le sol de l'usine et augmentant considérablement le débit de production.

Comprendre les compromis

Bien que très efficace, la technologie à induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial en capital

Les fours à induction représentent souvent un coût d'investissement initial plus élevé par rapport aux systèmes de fours plus simples, alimentés au combustible. Cependant, cela est fréquemment compensé par des coûts opérationnels plus faibles au fil du temps.

Limites des matériaux

Le principe de base de l'induction repose sur la conductivité électrique. Le processus est très efficace pour les métaux conducteurs comme l'acier, le fer, le cuivre et l'aluminium, mais il ne convient pas aux matériaux non conducteurs comme la céramique ou le verre.

Maintenance et complexité

Bien qu'ils nécessitent moins d'entretien courant et aucune manipulation de carburant, les systèmes à induction modernes sont électroniquement complexes. La réparation des alimentations IGBT et des systèmes de contrôle nécessite des techniciens spécialisés, ce qui peut représenter un type de dépendance opérationnelle différent de la nature mécanique des fours plus anciens.

Faire le bon choix pour votre exploitation

Le choix de la bonne technologie de fusion dépend entièrement de vos objectifs opérationnels principaux.

- Si votre objectif principal est le débit maximal et l'efficacité énergétique : L'induction est le leader incontesté grâce à son chauffage rapide, à l'absence de perte de chaleur en veille et à un potentiel d'économies d'énergie de 30 à 80 %.

- Si votre objectif principal est de produire le métal le plus pur et de la plus haute qualité : La vitesse et l'agitation électromagnétique de l'induction offrent un contrôle sans précédent sur l'oxydation et l'homogénéité de l'alliage.

- Si votre objectif principal est de minimiser le coût initial pour un faible volume ou des matériaux variés : Un four traditionnel alimenté au combustible pourrait rester une option viable, surtout si des matériaux non conducteurs sont impliqués.

En comprenant les principes du chauffage interne direct, vous pouvez tirer parti de la bonne technologie pour répondre à vos exigences de production spécifiques.

Tableau récapitulatif :

| Facteur clé | Comment cela accélère la fusion |

|---|---|

| Chauffage interne direct | Génère de la chaleur instantanément à l'intérieur du métal lui-même, éliminant le temps de latence thermique des sources externes. |

| Agitation électromagnétique | Crée une action de mélange naturelle pour une température uniforme et une fusion plus rapide et plus homogène. |

| Oxydation réduite | Une fusion plus rapide minimise l'exposition à l'atmosphère, préservant l'intégrité du métal et réduisant le temps de traitement. |

Prêt à transformer votre processus de fusion des métaux avec la vitesse et la précision du chauffage par induction ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à induction, des fours à moufle, des fours tubulaires et des fours sous vide et à atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques — que vous privilégiez le débit maximal, la qualité supérieure du métal ou l'efficacité énergétique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction KINTEK peut accélérer vos opérations et améliorer la qualité de votre produit final.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal