Le principal avantage d'un four tubulaire à double zone en dépôt chimique en phase vapeur à pression atmosphérique (CVCAP) est la capacité de découpler la température de sublimation du précurseur de la température de la zone de réaction. Cette séparation permet un contrôle précis de la vaporisation des précurseurs solides comme la poudre de sélénium (Se) et l'iodure d'étain (SnI2) sans compromettre les conditions thermiques requises pour la croissance du film.

En chauffant indépendamment le matériau source et la zone du substrat, un four à double zone permet une régulation exacte de la pression de vapeur du précurseur. Ce contrôle est le facteur décisif pour obtenir une stœchiométrie chimique spécifique et une pureté de phase élevée pour le diséléniure d'étain (SnSe2) et le séléniure d'étain (SnSe).

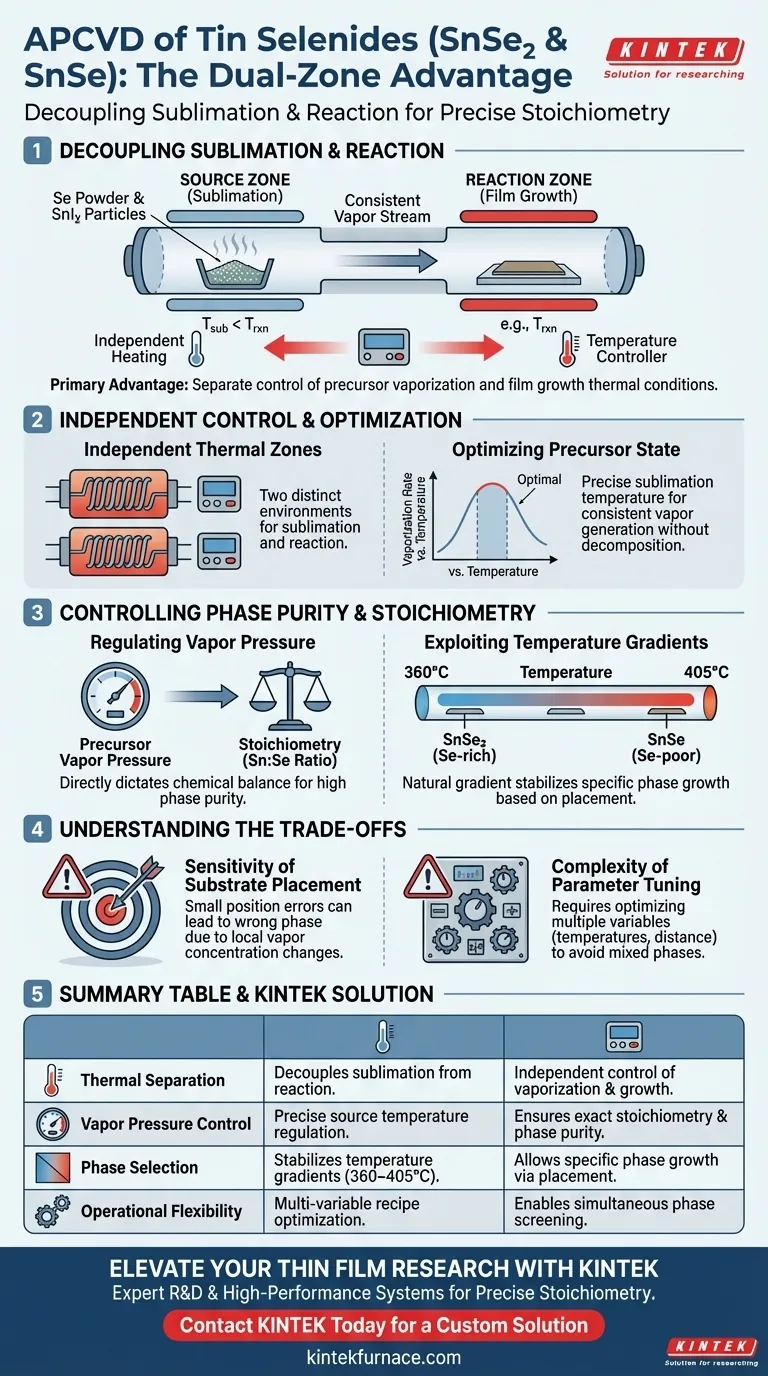

Découplage de la sublimation et de la réaction

Zones thermiques indépendantes

Un four à double zone fournit deux environnements de chauffage distincts qui peuvent être contrôlés individuellement.

Une zone est dédiée à la sublimation des précurseurs solides, tels que la poudre de sélénium et les particules d'iodure d'étain.

La seconde zone est dédiée à la zone de réaction, où la croissance réelle du film mince se produit sur le substrat.

Optimisation de l'état du précurseur

Les précurseurs solides nécessitent souvent des températures spécifiques pour se vaporiser à un rythme qui soutient la réaction sans se décomposer.

Si la température de la source est liée à la température de réaction (comme dans un four à zone unique), vous pouvez vaporiser le matériau trop rapidement ou trop lentement.

Le contrôle à double zone vous permet de régler la température de sublimation exactement là où elle doit être pour générer un flux de vapeur constant.

Contrôle de la pureté de phase et de la stœchiométrie

Régulation de la pression de vapeur

La qualité des films de SnSe2 et de SnSe dépend fortement du rapport des réactifs en phase vapeur.

En contrôlant la température de la zone source, vous régulez directement la pression de vapeur du précurseur.

Cette régulation précise dicte la stœchiométrie chimique, garantissant que le bon équilibre atomique entre l'étain et le sélénium entre dans la zone de réaction.

Exploitation des gradients de température

La zone de réaction crée un gradient de température naturel, allant généralement de 360 à 405 degrés Celsius.

Ce gradient est essentiel car la stabilité thermodynamique du SnSe2 (riche en sélénium) et du SnSe (pauvre en sélénium) diffère selon la température.

Le système à double zone maintient ce gradient de manière stable, permettant la croissance de phases spécifiques en fonction de l'emplacement du substrat dans le tube.

Comprendre les compromis

Sensibilité du placement du substrat

Bien que le gradient de température permette la sélection de phases, il introduit une grande sensibilité au placement.

Étant donné que le rapport de concentration locale des vapeurs de précurseurs change le long du tube, une petite erreur de positionnement du substrat peut entraîner la mauvaise phase.

Complexité de l'ajustement des paramètres

Les systèmes à double zone introduisent plus de variables dans la recette de croissance.

Vous devez optimiser non seulement la température de croissance, mais aussi la température de la source et la distance entre elles.

Ne pas équilibrer la pression de vapeur de la source avec la température de réaction peut entraîner des films à phases mixtes ou une croissance incomplète.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'une configuration CVCAP à double zone, alignez vos paramètres sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase (SnSe2 vs SnSe) : Calibrez la zone source pour contrôler strictement la pression de vapeur, car cela dicte la disponibilité stœchiométrique du sélénium.

- Si votre objectif principal est le criblage de phases : Placez plusieurs substrats le long du gradient de température naturel (360–405°C) pour faire croître des phases riches en sélénium et pauvres en sélénium en un seul cycle.

La séparation thermique précise entre la source et le substrat est la clé pour maîtriser la stœchiométrie des films minces de séléniure d'étain.

Tableau récapitulatif :

| Caractéristique | Avantage de la double zone | Impact sur la croissance de SnSe2/SnSe |

|---|---|---|

| Séparation thermique | Découple la sublimation de la zone de réaction | Contrôle indépendant de la vaporisation du précurseur et de la croissance du film. |

| Contrôle de la pression de vapeur | Régulation précise de la température de la zone source | Assure une stœchiométrie chimique et une pureté de phase exactes. |

| Sélection de phase | Stabilise les gradients de température (360–405°C) | Permet la croissance de phases spécifiques (SnSe2 vs SnSe) par placement. |

| Flexibilité opérationnelle | Optimisation de recettes multi-variables | Permet le criblage simultané de phases et la découverte de matériaux. |

Élevez votre recherche sur les films minces avec KINTEK

Une stœchiométrie précise en CVCAP nécessite un contrôle thermique spécialisé. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVC haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Que vous cultiviez du SnSe2 riche en sélénium ou du SnSe pauvre en sélénium, nos fours à double zone offrent la stabilité thermique et la personnalisation nécessaires pour une pureté de phase élevée. Ne vous contentez pas de résultats incohérents : laissez nos experts vous aider à configurer le système parfait pour vos besoins uniques en laboratoire.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire à double zone facilite-t-il la croissance de monocristaux de Bi4I4 ? Maîtriser le contrôle précis du gradient thermique

- Quelle est la fonction principale d'un système CVD à tube à double zone ? Synthèse de précision pour les nanostructures de MnS

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Comment un four tubulaire programmable facilite-t-il la transformation des matériaux Al/SiC ? Chauffage de précision pour les revêtements céramiques

- Quelles conditions physiques fondamentales une étuve tubulaire fournit-elle dans la synthèse en deux étapes du WS2 ? Maîtriser la croissance des films