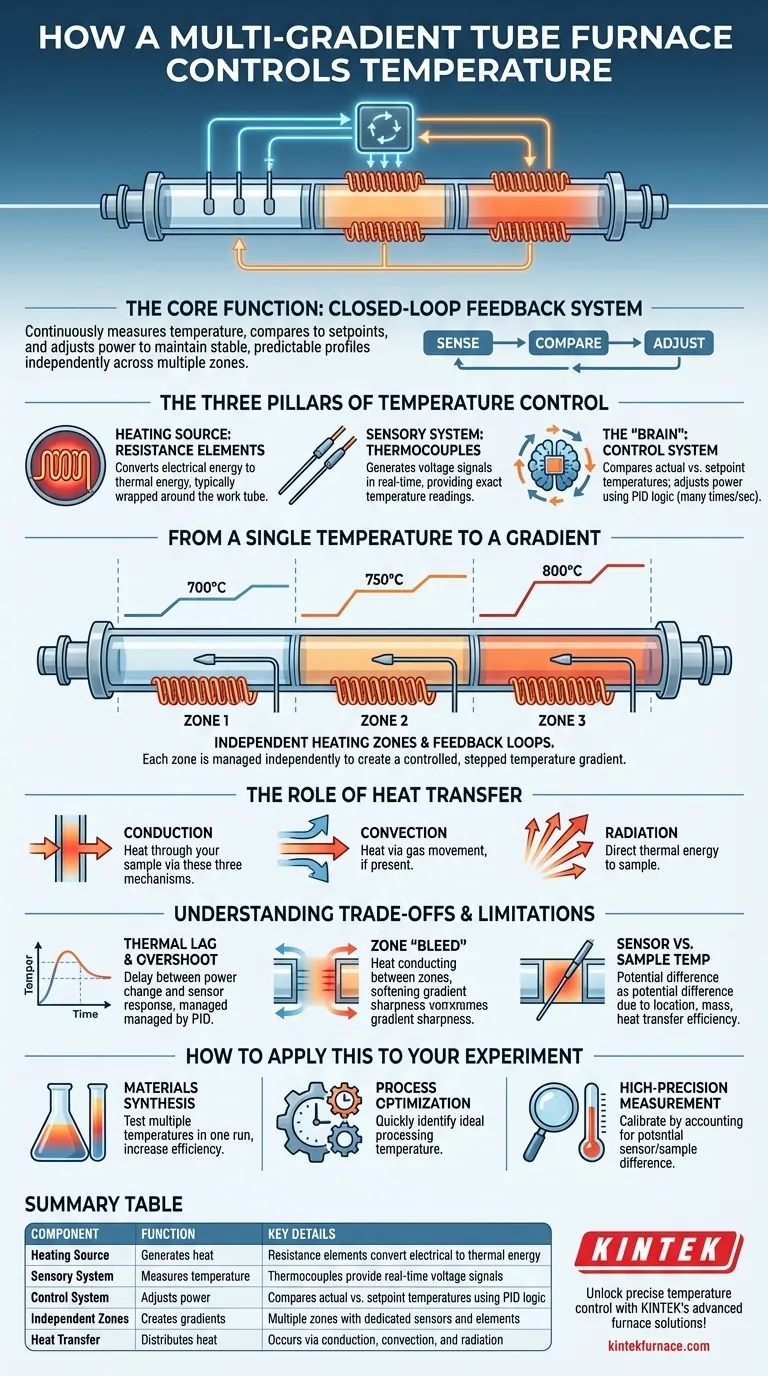

À la base, un four tubulaire expérimental à gradient multiple contrôle la température à l'aide d'un système de rétroaction en boucle fermée sophistiqué. Il gère avec précision plusieurs zones de chauffage indépendantes le long de la longueur d'un tube en mesurant continuellement la température dans chaque zone à l'aide de capteurs, en comparant ces relevés aux consignes souhaitées et en ajustant instantanément la puissance électrique fournie aux éléments chauffants correspondants.

La véritable fonction du système n'est pas seulement de générer de la chaleur, mais de créer et de maintenir un profil de température stable et prévisible le long du tube du four. Ceci est réalisé grâce à un cycle constant et à grande vitesse de détection, de comparaison et d'ajustement de la puissance, indépendamment dans plusieurs zones.

Les Trois Piliers du Contrôle de la Température

Pour comprendre comment le four obtient un gradient précis, nous devons d'abord examiner les trois composants principaux fonctionnant à l'unisson dans chaque zone de température.

La Source de Chauffage : Éléments Résistifs

Le four génère de la chaleur à l'aide d'éléments chauffants résistifs, généralement enroulés autour de l'extérieur du tube de travail. Lorsque le système de contrôle envoie un courant électrique à ces éléments, leur résistance électrique naturelle provoque leur échauffement, convertissant l'énergie électrique en énergie thermique.

Le Système Sensoriel : Thermocouples

Pour connaître la température, le système s'appuie sur des capteurs, presque toujours des thermocouples. Un thermocouple est un dispositif simple composé de deux métaux différents joints en un point. Cette jonction produit une infime tension qui varie de manière prévisible avec la température.

Cette tension agit comme un signal en temps réel, indiquant au système de contrôle la température exacte à son emplacement spécifique.

Le « Cerveau » : Le Système de Contrôle

Le système de contrôle est le processeur central qui prend des décisions intelligentes. Il effectue constamment une tâche simple mais critique pour chaque zone : il compare le signal de température provenant du thermocouple (température réelle) avec la température cible que vous avez programmée (consigne).

Si la température réelle est trop basse, le contrôleur augmente la puissance des éléments chauffants de cette zone. Si elle est trop élevée, il réduit ou coupe l'alimentation. Ce cycle continu de mesure et d'ajustement se produit plusieurs fois par seconde.

D'une Température Unique à un Gradient

La clé d'un four à gradient multiple est la multiplication de ce système de contrôle sur plusieurs sections distinctes du tube du four.

Le Concept des Zones de Chauffage Indépendantes

Un four à gradient multiple n'est pas un unique appareil de chauffage. Il est construit avec plusieurs ensembles d'éléments chauffants résistifs placés séquentiellement le long du tube. Chaque ensemble constitue une zone de chauffage indépendante.

Boucles de Rétroaction Indépendantes

De manière cruciale, chacune de ces zones de chauffage dispose de son propre thermocouple dédié et est gérée indépendamment par le système de contrôle. Cela signifie que le contrôleur peut maintenir la Zone 1 à 700°C, la Zone 2 à 750°C et la Zone 3 à 800°C simultanément.

Chaque zone exécute sa propre boucle de rétroaction, ignorant les autres. Le résultat est un gradient de température contrôlé et étagé le long de l'intérieur du tube.

Le Rôle du Transfert de Chaleur

Une fois que les éléments chauffants créent la température à l'extérieur du tube, cette chaleur doit atteindre votre échantillon à l'intérieur. Cela se produit par trois mécanismes :

- Conduction : La chaleur se propage à travers le matériau solide du tube lui-même.

- Convection : Si un gaz est présent dans le tube, son mouvement aide à distribuer la chaleur.

- Rayonnement : La paroi interne chaude du tube rayonne de l'énergie thermique directement vers votre échantillon.

Comprendre les Compromis et les Limites

Bien que puissant, ce système est régi par les lois de la physique, ce qui introduit des considérations pratiques que vous devez connaître.

Retard Thermique et Dépassement (Overshoot)

Il y a un délai entre l'envoi de plus de puissance par le contrôleur et l'enregistrement d'une augmentation de température par le thermocouple. Un contrôleur intelligent (utilisant souvent une logique PID) anticipe ce retard pour éviter de dépasser la température cible, ce qui est essentiel pour la stabilité.

« Fuite » de Zone et Netteté du Gradient

Les zones de chauffage ne sont pas parfaitement isolées. La chaleur se conduit naturellement le long du matériau du tube du four d'une zone plus chaude vers une zone plus froide adjacente. Le système de contrôle doit travailler constamment pour contrecarrer cette « fuite », ce qui peut légèrement adoucir la netteté du gradient entre les zones.

Placement du Capteur par Rapport à la Température de l'Échantillon

Le système ne connaît que la température à l'emplacement du thermocouple. La température réelle de votre échantillon peut être légèrement différente en raison de sa position dans le tube, de sa masse et de l'efficacité du transfert de chaleur. Pour un travail de haute précision, cette différence potentielle doit être prise en compte.

Comment Appliquer Cela à Votre Expérience

Comprendre le fonctionnement du système vous permet de concevoir de meilleures expériences et d'interpréter vos résultats avec plus de confiance.

- Si votre objectif principal est la synthèse de matériaux : Reconnaissez que le gradient vous permet de tester les effets de plusieurs températures précises sur votre échantillon en une seule expérience, augmentant considérablement l'efficacité.

- Si votre objectif principal est l'optimisation des processus : Utilisez les commandes de zone indépendantes pour identifier rapidement la température de traitement idéale sans avoir à effectuer plusieurs expériences longues.

- Si votre objectif principal est la mesure de haute précision : Calibrez votre installation en tenant compte de la différence potentielle entre la lecture du thermocouple et la température réelle à l'emplacement exact de votre échantillon.

En comprenant ces principes, vous passez de la simple utilisation du four au contrôle véritable de votre environnement expérimental.

Tableau Récapitulatif :

| Composant | Fonction | Détails Clés |

|---|---|---|

| Source de Chauffage | Génère de la chaleur | Les éléments résistifs convertissent l'énergie électrique en énergie thermique |

| Système Sensoriel | Mesure la température | Les thermocouples fournissent des signaux de tension en temps réel |

| Système de Contrôle | Ajuste la puissance | Compare les températures réelle et de consigne à l'aide de la logique PID |

| Zones Indépendantes | Crée des gradients | Plusieurs zones avec des capteurs et des éléments chauffants dédiés |

| Transfert de Chaleur | Distribue la chaleur | Se produit par conduction, convection et rayonnement |

Débloquez un contrôle précis de la température pour vos expériences avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours tubulaires, à moufle, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la précision de votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie