Pour réussir la croissance de cristaux de carbure de silicium alpha hexagonal (alpha-SiC), votre réacteur à haute température doit maintenir un environnement précis et stable au-dessus de 1700 degrés Celsius. Ce seuil thermique est non négociable pour la production de variantes de phase alpha, telles que le 4H-SiC et le 6H-SiC.

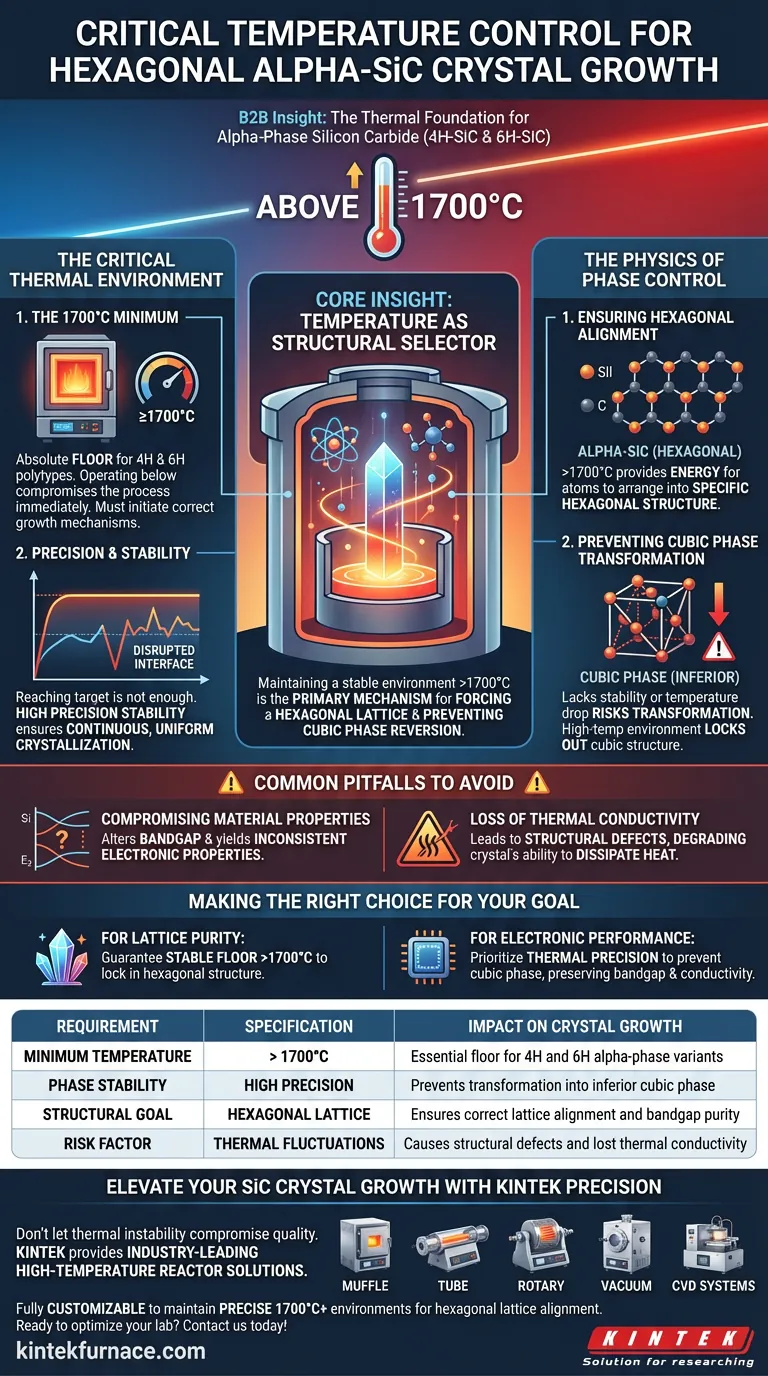

Idée clé : La température dans la croissance du SiC n'est pas simplement un catalyseur ; c'est un sélecteur structurel. Maintenir un environnement stable au-dessus de 1700°C est le principal mécanisme pour forcer le matériau à adopter un réseau hexagonal et l'empêcher de revenir à une phase cubique inférieure.

L'environnement thermique critique

Le minimum de 1700°C

Pour le carbure de silicium de phase alpha, en particulier les polytypes 4H et 6H, 1700°C constitue le seuil absolu pour une croissance cristalline viable.

Opérer en dessous de cette température compromet immédiatement le processus. Le réacteur doit être capable d'atteindre et de maintenir des températures dépassant ce chiffre pour initier les bons mécanismes de croissance.

Précision et stabilité

Atteindre la température cible ne suffit pas ; le réacteur doit la maintenir avec une grande précision.

Les fluctuations de l'environnement thermique peuvent perturber l'interface de croissance. La stabilité est essentielle pour assurer une cristallisation continue et uniforme tout au long du cycle de production.

La physique du contrôle de phase

Assurer l'alignement hexagonal

La raison principale de cette exigence thermique élevée est l'alignement du réseau.

À des températures supérieures à 1700°C, les atomes de silicium et de carbone possèdent l'énergie nécessaire pour s'arranger dans la structure hexagonale spécifique qui définit l'alpha-SiC.

Prévenir la transformation de phase cubique

Si la température baisse ou manque de stabilité, la structure cristalline risque de se transformer en phase cubique.

Ce changement de phase est un mode de défaillance pour la croissance de l'alpha-SiC. L'environnement à haute température exclut efficacement la structure cubique, forçant le cristal à conserver son identité hexagonale.

Pièges courants à éviter

Compromettre les propriétés du matériau

Ne pas maintenir le profil de température requis a des effets directs en aval sur les performances du matériau.

Plus précisément, la transformation en phase cubique modifie la bande interdite du matériau. Un réacteur qui ne peut pas maintenir plus de 1700°C produit un matériau aux propriétés électroniques incohérentes.

Perte de conductivité thermique

Au-delà de la bande interdite, la stabilité thermique est essentielle pour préserver les caractéristiques de conductivité thermique.

Un chauffage incohérent entraîne des défauts structurels ou des phases mixtes, ce qui dégrade la capacité du cristal à dissiper la chaleur – l'un des principaux avantages de l'utilisation du SiC.

Faire le bon choix pour votre objectif

Pour vous assurer que votre configuration de réacteur répond aux critères nécessaires pour une production de SiC de haute qualité, priorisez les spécifications de votre système en fonction des éléments suivants :

- Si votre objectif principal est la pureté du réseau : Assurez-vous que vos systèmes de contrôle peuvent garantir un plancher stable au-dessus de 1700°C pour verrouiller la structure hexagonale.

- Si votre objectif principal est la performance électronique : Privilégiez la précision thermique pour éviter la transformation de phase cubique, préservant ainsi la bande interdite spécifique et la conductivité thermique requises pour votre application.

Maîtriser l'environnement thermique est le facteur le plus critique pour définir l'identité physique et électronique de vos cristaux de carbure de silicium.

Tableau récapitulatif :

| Exigence | Spécification | Impact sur la croissance cristalline |

|---|---|---|

| Température minimale | > 1700°C | Seuil essentiel pour les variantes de phase alpha 4H et 6H |

| Stabilité de phase | Haute précision | Empêche la transformation en phase cubique inférieure |

| Objectif structurel | Réseau hexagonal | Assure un bon alignement du réseau et la pureté de la bande interdite |

| Facteur de risque | Fluctuations thermiques | Provoque des défauts structurels et une perte de conductivité thermique |

Élevez votre croissance de cristaux de SiC avec la précision KINTEK

Ne laissez pas l'instabilité thermique compromettre la qualité de vos semi-conducteurs. KINTEK fournit des solutions de réacteurs à haute température de pointe, spécialement conçues pour les exigences rigoureuses de la production d'alpha-carbure de silicium.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD – tous entièrement personnalisables pour maintenir les environnements précis de plus de 1700°C requis pour votre alignement de réseau hexagonal. Que vous privilégiez la pureté du réseau ou la performance électronique, nos systèmes garantissent la stabilité nécessaire pour exclure les transformations de phase cubique.

Prêt à optimiser les capacités haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il le placage au nickel chimique sur le Si3N4 ? Maîtriser la stabilité thermique pour le placage

- Pourquoi un four de durcissement à température contrôlée de précision est-il requis pour le PIP ? Assurer l'intégrité du réticulation des matériaux

- Comment un four sous vide contribue-t-il à la performance des boues d'électrodes composites ? Améliorer la durée de vie et la stabilité de la batterie

- Pourquoi un générateur de vapeur et un four programmable sont-ils nécessaires pour le vieillissement des émissions ? Reproduire les environnements hydrothermaux réels

- Pourquoi un four de séchage par soufflage à température constante est-il nécessaire pour l'imprégnation du carbone de biomasse ? Optimiser la structure du matériau

- Pourquoi la précision d'un système de contrôle de température est-elle essentielle dans le brasage du cuivre ? Assurez des joints parfaits à chaque fois

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Quel est le rôle d'une étuve de séchage à circulation d'air forcée électrique dans le prétraitement du SBD ? Optimisez votre recherche sur la biomasse