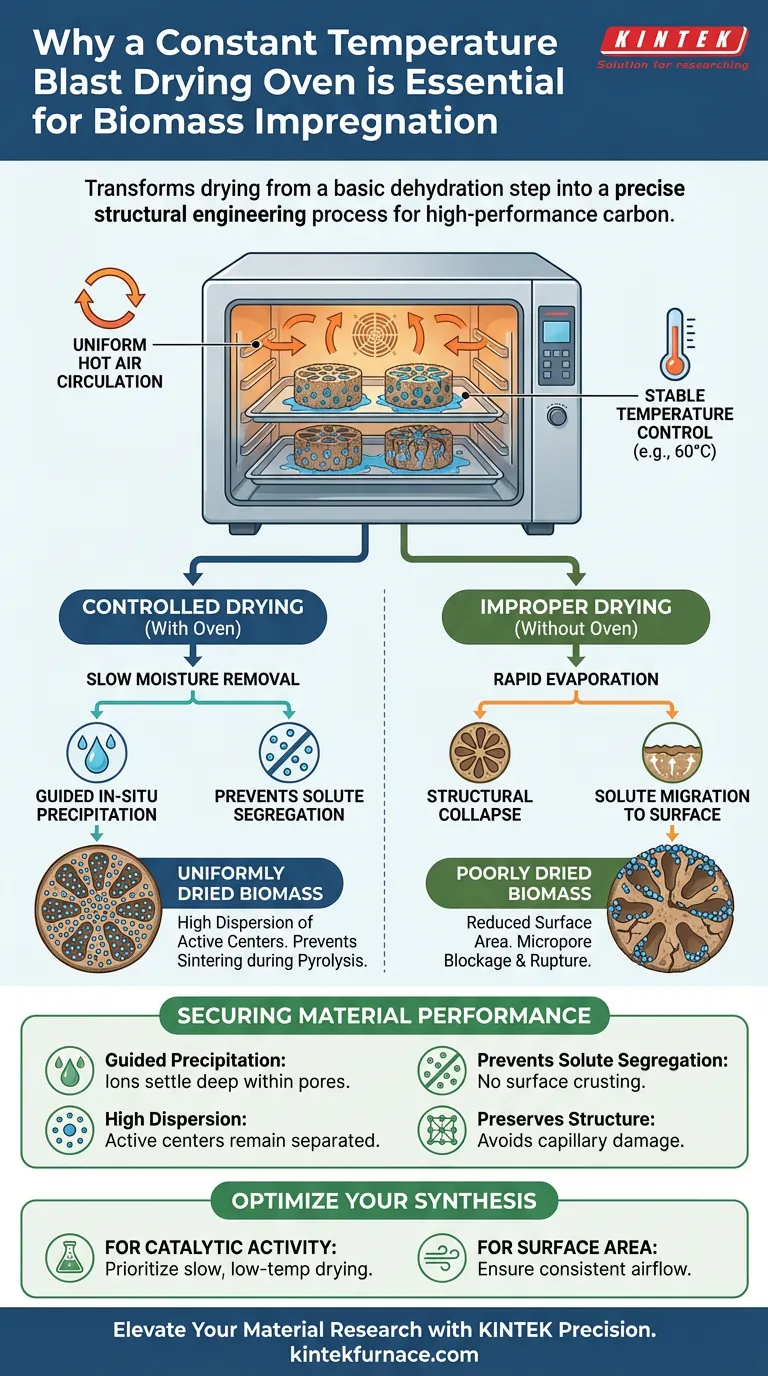

Un four de séchage par soufflage à température constante est un outil essentiel pour l'imprégnation de la biomasse car il crée un environnement d'air chaud uniforme et circulant qui régule le taux d'élimination de l'humidité. Ce contrôle précis permet la précipitation lente et guidée des ions précurseurs métalliques dans les pores de la biomasse, les empêchant de s'agglomérer ou de migrer à la surface pendant le séchage.

Le four transforme le séchage d'une simple étape de déshydratation en un processus d'ingénierie structurelle précis. En contrôlant l'évaporation, il empêche la ségrégation des solutés et l'effondrement structurel, garantissant que les centres actifs métalliques restent très dispersés pour une performance maximale lors de la pyrolyse ultérieure.

La mécanique de l'imprégnation contrôlée

Circulation uniforme de l'air chaud

La fonction "soufflage" du four fait référence à la convection d'air forcée. Cela garantit que la chaleur est distribuée uniformément dans la chambre, éliminant les points froids.

Pour les matériaux de biomasse trempés dans des solutions précurseurs, cette uniformité est essentielle. Elle garantit que l'ensemble de l'échantillon subit les mêmes conditions thermiques, empêchant des taux de séchage inégaux qui pourraient déformer le matériau.

Régulation de l'élimination de l'humidité

Le simple chauffage peut provoquer une évaporation trop rapide de l'eau. Un four à température constante vous permet de régler une chaleur stable et modérée (souvent autour de 60 °C) pour faciliter l'élimination lente de l'humidité.

Cette évaporation contrôlée est nécessaire pour gérer le comportement physique du liquide à l'intérieur de la biomasse. Elle empêche les changements de phase rapides qui peuvent endommager les structures biologiques délicates.

Sécuriser la performance du matériau

Guidage de la précipitation in-situ

Au fur et à mesure que le solvant s'évapore, les ions métalliques dissous doivent se déposer quelque part. L'environnement contrôlé du four guide la précipitation in-situ de ces ions.

En séchant lentement, les ions sont déposés uniformément dans la structure poreuse de la biomasse. Cela crée une architecture interne homogène plutôt qu'un revêtement chaotique.

Prévention de la ségrégation des solutés

Sans séchage contrôlé, les matériaux dissous ont tendance à migrer vers la surface à mesure que l'eau s'évapore, un phénomène connu sous le nom de ségrégation des solutés.

Le four de séchage par soufflage prévient efficacement la ségrégation des solutés. Il garantit que les précurseurs métalliques restent enfermés profondément dans les pores, plutôt que de former une croûte à l'extérieur de la biomasse.

Assurer une dispersion élevée des centres actifs

Le but ultime de l'imprégnation est de préparer la biomasse à la pyrolyse (carbonisation). Le four assure la dispersion élevée des centres actifs de fer.

Si le séchage est uniforme, les ions métalliques restent séparés. Cette séparation les empêche de s'agglomérer (fusionner) en amas volumineux et inefficaces pendant le traitement à haute température de la pyrolyse.

Comprendre les risques d'un séchage inapproprié

Effondrement structurel

La biomasse possède une structure microporeuse délicate. Si l'humidité est éliminée de manière agressive ou inégale, les forces capillaires peuvent provoquer l'effondrement de la structure du matériau.

Cet effondrement réduit la surface disponible pour les réactions chimiques. L'environnement à température constante atténue cela, préservant l'intégrité structurelle requise pour les matériaux carbonés haute performance.

Blocage des micropores

Si la biomasse n'est pas séchée complètement et uniformément avant la carbonisation, des poches d'eau résiduelles peuvent se vaporiser instantanément à haute température.

Cette évaporation rapide peut entraîner le blocage des micropores. Elle peut également rompre physiquement le matériau, détruisant le réseau de pores complexe que vous essayez de créer.

Optimisation de votre protocole de synthèse

Pour obtenir les meilleurs résultats avec vos sources de carbone de biomasse, adaptez votre approche de séchage à vos objectifs de performance spécifiques.

- Si votre objectif principal est l'activité catalytique : Privilégiez un séchage lent à basse température pour maximiser la dispersion des centres actifs métalliques et prévenir l'agrégation des ions.

- Si votre objectif principal est la surface spécifique : Assurez un flux d'air constant pour prévenir l'effondrement des pores et éviter le blocage des micropores pendant la transition vers la carbonisation.

En traitant la phase de séchage comme un point de contrôle critique plutôt qu'une étape passive, vous assurez l'intégrité structurelle et chimique de votre matériau carboné final.

Tableau récapitulatif :

| Caractéristique | Impact sur l'imprégnation de la biomasse | Bénéfice pour la synthèse du carbone |

|---|---|---|

| Convection forcée | Élimine les points froids et assure une chaleur uniforme | Prévient la déformation et les taux de séchage inégaux |

| Contrôle de température constante | Facilite une évaporation lente et gérée | Évite l'effondrement structurel et les dommages capillaires |

| Précipitation guidée | Maintient les ions métalliques profondément dans les pores | Prévient la ségrégation des solutés et la formation de croûtes en surface |

| Dispersion uniforme | Maintient la séparation des précurseurs métalliques | Prévient la fusion et l'agglomération pendant la pyrolyse |

| Élimination de l'humidité | Déshydratation complète avant la carbonisation | Prévient le blocage des micropores et la rupture du matériau |

Améliorez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas un séchage inapproprié compromettre la performance de votre matériau carboné. KINTEK fournit des solutions de laboratoire de pointe, y compris des fours de séchage par soufflage, des fours à moufle et des systèmes sous vide spécialisés, tous conçus pour préserver les structures microporeuses délicates et assurer des centres actifs à haute dispersion.

Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour répondre aux besoins uniques de vos protocoles de synthèse de biomasse et de carbonisation. Atteignez une activité catalytique et une surface spécifique supérieures dès aujourd'hui — Contactez nos spécialistes dès maintenant pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Wenxin Guo, Lichao Tan. Iron Active Center Coordination Reconstruction in Iron Carbide Modified on Porous Carbon for Superior Overall Water Splitting. DOI: 10.1002/advs.202401455

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction principale d'une étuve de séchage à température constante dans le prétraitement des poudres céramiques ? Obtenez des résultats d'experts

- Quel est le rôle d'un réacteur à lit fixe dans le processus de pyrolyse lente ? Production de biochar de haute qualité par ingénierie

- Quelle est la fonction d'un système d'alimentation en gaz inerte dans la pyrolyse de la liqueur noire ? Atteindre un contrôle atmosphérique précis

- Pourquoi utiliser des cibles de Cr, Si et Y de haute pureté pour les revêtements CrSiN-Y ? Obtenir une stabilité thermique et une dureté supérieures

- Quel est le rôle d'un four de recuit de précision dans la préparation du verre phosphaté dopé au ZnO ou au CuO ?

- Pourquoi les films minces de g-C3N4 doivent-ils être métallisés avant le MEB ? Obtenir une imagerie haute résolution grâce au dépôt sous vide

- Comment une plateforme de substrat chauffé atténue-t-elle l'effet de anneau de café ? Améliorer la précision de l'impression Ag2Se

- Pourquoi la concentration initiale des systèmes siloxanes est-elle effectuée dans une étuve sous vide ? Obtenir un durcissement de matériau sans défaut