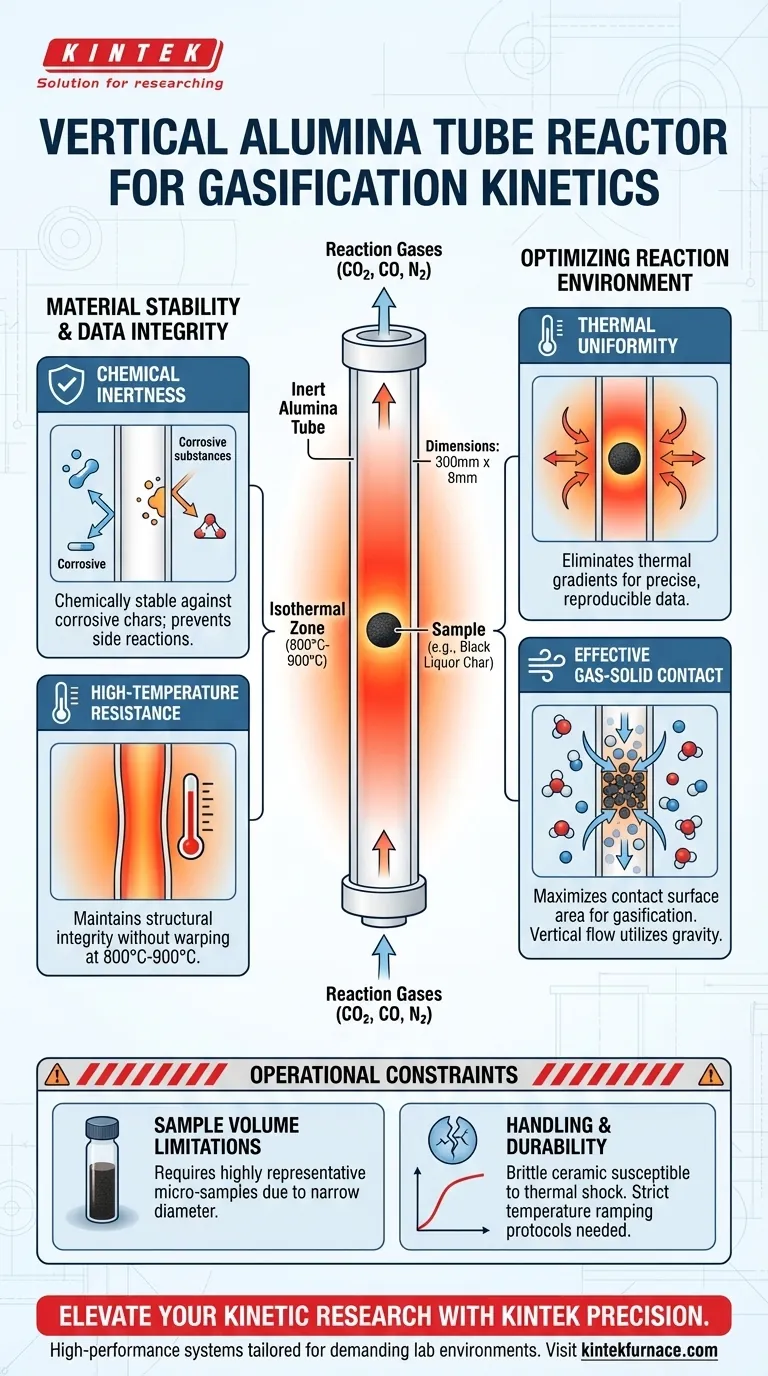

Un réacteur tubulaire vertical en alumine fonctionne comme le récipient principal de haute précision pour isoler les interactions gaz-solide lors de la recherche sur la cinétique de gazéification. En positionnant l'échantillon au centre du tube, généralement dans une zone isotherme de 800°C à 900°C, il garantit que le matériau est chauffé uniformément tout en permettant aux gaz de réaction tels que le CO2, le CO et le N2 de circuler verticalement à travers l'échantillon. Cette configuration spécifique est essentielle pour éliminer les variables environnementales, permettant aux chercheurs de mesurer les vitesses de réaction et la conversion du carbone sans interférence.

La conception verticale du réacteur et sa construction en alumine inerte fournissent un environnement stable et chimiquement neutre qui garantit que les données cinétiques proviennent uniquement du processus de gazéification, sans être affectées par les gradients thermiques ou les interactions avec les parois du réacteur.

Optimisation de l'environnement de réaction

Pour comprendre l'utilité de ce réacteur, il faut examiner comment il contrôle l'environnement physique entourant l'échantillon.

Assurer l'uniformité thermique

La géométrie du réacteur, spécifiquement citée comme étant de 300 mm de longueur et de 8 mm de diamètre, est conçue pour créer une "zone isotherme" précise.

En plaçant l'échantillon au centre exact de ce tube vertical, les chercheurs s'assurent que le combustible est exposé à une température constante et uniforme. Cela élimine les gradients thermiques, qui sont une source fréquente d'erreur dans la modélisation cinétique.

Faciliter un contact gaz-solide efficace

L'orientation verticale n'est pas arbitraire ; elle utilise la gravité et la dynamique des fluides pour forcer l'interaction.

Les gaz de réaction sont dirigés pour circuler verticalement à travers le tube. Comme l'échantillon est contraint dans le diamètre étroit, les molécules de gaz sont forcées de passer à travers ou au-dessus de l'échantillon solide, maximisant ainsi la surface de contact nécessaire à la gazéification.

Stabilité du matériau et intégrité des données

Au-delà de la géométrie, la composition du matériau du réacteur joue un rôle vital dans la validité des données collectées.

Inertie chimique

Dans les expériences impliquant des combustibles complexes, tels que le char de liqueur noire, l'échantillon peut être très corrosif.

L'alumine est choisie car elle est chimiquement stable et n'interagit pas avec ces chars corrosifs ou les agents de gazéification. Cela garantit que la perte de masse ou l'évolution gazeuse mesurée provient uniquement de l'échantillon, et non d'une réaction secondaire avec les parois du réacteur.

Résistance aux hautes températures

Les études de cinétique de gazéification exigent des charges thermiques élevées, généralement dans la plage de 800°C à 900°C.

La construction en alumine maintient l'intégrité structurelle à ces températures. Elle fournit une barrière rigide et fiable qui contient la réaction sans se déformer ni se dégrader au fil des cycles de chauffage répétés.

Comprendre les contraintes opérationnelles

Bien que le réacteur tubulaire vertical en alumine soit très efficace, il introduit des contraintes spécifiques qui doivent être gérées pour garantir des résultats précis.

Limitations du volume d'échantillon

Le diamètre étroit de 8 mm limite la quantité d'échantillon pouvant être testée à la fois.

Cela oblige les chercheurs à utiliser des micro-échantillons très représentatifs. Si l'échantillon n'est pas homogène, le petit volume peut ne pas refléter fidèlement le comportement du matériau en vrac.

Manipulation et durabilité

L'alumine est une céramique ; bien qu'elle soit thermiquement stable, elle est également cassante.

Contrairement aux réacteurs métalliques, elle est susceptible de subir un choc thermique si elle est chauffée ou refroidie trop rapidement. Des protocoles stricts de montée en température doivent être suivis pour éviter que le tube ne se fissure pendant les expériences.

Faire le bon choix pour votre recherche

Lors de la conception de votre configuration expérimentale, réfléchissez à la manière dont les attributs spécifiques du réacteur correspondent à vos exigences en matière de données.

- Si votre objectif principal est la précision cinétique : Privilégiez le positionnement de l'échantillon au centre du tube pour vous assurer qu'il se trouve entièrement dans la zone isotherme.

- Si votre objectif principal est l'analyse de matières premières corrosives : Fiez-vous à l'inertie chimique de l'alumine pour éviter les artefacts de réaction qui pourraient fausser les données de conversion du carbone.

En tirant parti de l'orientation verticale pour le contrôle du flux et de la construction en alumine pour la stabilité, vous garantissez que vos données cinétiques reflètent la véritable chimie de la gazéification.

Tableau récapitulatif :

| Fonction | Avantage pour la recherche cinétique |

|---|---|

| Conception à flux vertical | Maximise le contact gaz-solide et assure des dynamiques d'interaction uniformes. |

| Composition en alumine | Offre une inertie chimique contre les chars corrosifs et une stabilité thermique élevée. |

| Zone isotherme | Élimine les gradients thermiques pour des vitesses de réaction très précises et reproductibles. |

| Environnement inerte | Garantit que les données cinétiques proviennent uniquement du processus, et non des parois du réacteur. |

Élevez votre recherche cinétique avec la précision KINTEK

Vous cherchez à éliminer les variables dans vos expériences thermiques ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotary, Vacuum et CVD adaptés aux environnements de laboratoire les plus exigeants. Nos fours haute température personnalisables et nos solutions de réacteurs en alumine offrent la stabilité et la précision requises pour la science des matériaux avancée et les études de gazéification.

Maximisez l'efficacité de votre laboratoire dès aujourd'hui. Contactez nos spécialistes dès maintenant pour discuter des exigences uniques de votre projet et découvrir l'avantage KINTEK.

Guide Visuel

Références

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire sous vide ? Maîtrisez le traitement à haute température avec un contrôle de précision

- Comment les tranches sont-elles chargées et déchargées dans un four tubulaire vertical ? Atteignez précision et pureté dans le traitement des tranches

- Dans quelles industries et quels domaines de recherche les fours tubulaires verticaux sont-ils couramment utilisés ?Découvrez leurs applications polyvalentes

- Quelle est l'importance du processus de refroidissement lent dans un four tubulaire à haute température ? Maîtriser la qualité de la synthèse TMD

- Pourquoi un contrôle précis de la température est-il important dans les fours tubulaires bipartites ? Assurer un traitement fiable des matériaux

- Quelles sont les étapes impliquées dans l'étalonnage du système de contrôle de la température d'un four tubulaire ? Assurer la précision et la répétabilité

- Quel est le but du recuit thermique dans des tubes de verre scellés sous vide pour les films d'oxyde de nickel ?

- Quel rôle joue un four tubulaire à atmosphère dans la cyclisation thermique du PAN ? Libérez des électrodes haute performance