Les fours à moufle sont conçus avec plusieurs niveaux de sécurité pour protéger les opérateurs des températures extrêmes et des risques électriques. Les principales caractéristiques de sécurité comprennent une isolation physique robuste, des systèmes d'arrêt d'urgence comme des disjoncteurs, et des conceptions qui isolent les éléments chauffants à la fois de l'utilisateur et du matériau traité.

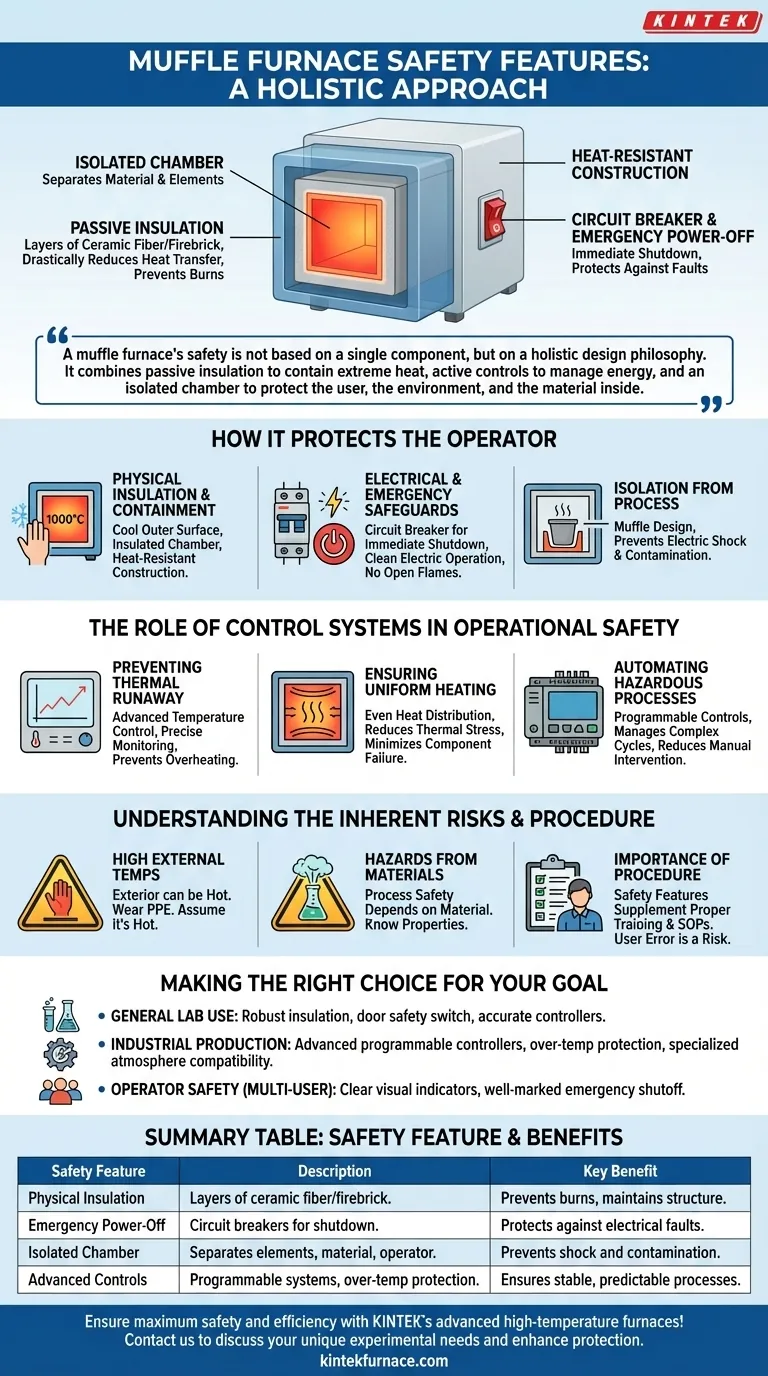

La sécurité d'un four à moufle ne repose pas sur un seul composant, mais sur une philosophie de conception globale. Elle combine une isolation passive pour contenir la chaleur extrême, des commandes actives pour gérer l'énergie et une chambre isolée pour protéger l'utilisateur, l'environnement et le matériau à l'intérieur.

Comment un four à moufle protège l'opérateur

L'objectif principal de la conception d'un four à moufle est de contenir et de contrôler en toute sécurité une chaleur immense. Ceci est réalisé grâce à une combinaison de barrières physiques, de dispositifs de protection électrique et d'isolement du processus.

Isolation physique et confinement de la chaleur

La caractéristique de sécurité la plus visible d'un four est sa capacité à rester relativement frais à l'extérieur tout en atteignant des températures supérieures à 1000 °C à l'intérieur.

La chambre isolée est la première ligne de défense. Elle utilise des couches de fibres céramiques ou de briques réfractaires pour réduire considérablement le transfert de chaleur vers le boîtier externe du four, minimisant ainsi le risque de brûlures.

La construction résistante à la chaleur assure l'intégrité structurelle du four à haute température. Les matériaux sont choisis non seulement pour résister à la chaleur, mais aussi pour avoir une faible conductivité thermique là où un contact avec l'opérateur pourrait se produire.

Dispositifs de protection électrique et d'urgence

Au-delà de la protection thermique passive, des systèmes actifs protègent contre les défauts électriques et l'emballement thermique.

Un disjoncteur est une caractéristique essentielle qui permet un arrêt d'urgence immédiat de l'alimentation électrique. Cela protège contre les courts-circuits électriques et peut être utilisé pour arrêter instantanément le processus de chauffage si un problème survient.

L'utilisation d'un fonctionnement électrique propre est un avantage de sécurité inhérent par rapport aux fours à combustible. Cela élimine les risques associés aux flammes nues, au stockage de carburant combustible et aux gaz d'échappement nocifs.

Isolation du processus de chauffage

Le terme « moufle » (muffle) fait référence à la chambre intérieure qui sépare le matériau chauffé des éléments chauffants réels.

Cette conception de chambre isolée empêche les chocs électriques accidentels dus au contact direct avec les éléments. Elle protège également les éléments chauffants de la contamination par la pièce à usiner et garantit que la pièce à usiner n'est pas contaminée par les éléments, ce qui conduit à un processus plus contrôlé et prévisible.

Le rôle des systèmes de contrôle dans la sécurité opérationnelle

Les fours à moufle modernes s'appuient sur des commandes sophistiquées qui font plus que simplement régler une température ; elles garantissent que l'ensemble du processus reste stable et prévisible, ce qui est une pierre angulaire de la sécurité.

Prévenir l'emballement thermique

Un système de contrôle de température avancé est crucial pour la sécurité. En surveillant et en maintenant précisément la température réglée, il empêche les conditions de surchauffe qui pourraient endommager le four, détruire l'échantillon ou créer un risque d'incendie.

Assurer un chauffage uniforme et prévisible

Une distribution uniforme de la chaleur dans toute la chambre réduit le stress thermique sur les composants du four et sur la pièce à usiner. Cette uniformité minimise le risque de défaillance des composants ou de réactions inattendues du matériau traité.

Automatisation des processus dangereux

De nombreux fours sont dotés de commandes programmables qui peuvent gérer automatiquement des cycles de chauffage et de refroidissement complexes. Cette automatisation réduit le besoin d'intervention manuelle de l'opérateur pendant les phases à haute température les plus dangereuses d'un processus.

Comprendre les risques inhérents

Bien que bien conçus, les fours à moufle restent des équipements à haute température qui exigent respect et procédures appropriées.

Températures externes élevées

Malgré une excellente isolation, les surfaces externes d'un four — en particulier autour de la porte et des évents — peuvent devenir suffisamment chaudes pour provoquer de graves brûlures. Supposez toujours que l'extérieur est chaud et portez l'équipement de protection individuelle (EPI) approprié.

Dangers liés aux matériaux traités

Le four lui-même peut être sûr, mais le processus qui s'y déroule peut ne pas l'être. Le chauffage de certains matériaux peut libérer des gaz toxiques ou inflammables. La sécurité de l'opération dépend entièrement de la compréhension des propriétés du matériau chauffé.

L'importance de la procédure

Les dispositifs de sécurité sont un complément, et non un remplacement, à la formation appropriée et aux procédures opérationnelles standard (POS). L'erreur de l'utilisateur reste un risque important, et les opérateurs doivent être formés sur le modèle spécifique et le processus qu'ils utilisent.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'adapter ses caractéristiques à votre application spécifique et à votre tolérance au risque.

- Si votre objectif principal est l'utilisation générale en laboratoire ou le traitement thermique : Privilégiez les modèles dotés d'une isolation robuste, d'un interrupteur de sécurité de porte fiable et de contrôleurs de température simples et précis.

- Si votre objectif principal est la production industrielle ou les processus volatils : Recherchez des fonctionnalités avancées telles que des contrôleurs programmables avec alarmes de protection contre les surchauffes et une compatibilité avec des atmosphères spécialisées.

- Si votre objectif principal est la sécurité de l'opérateur dans un environnement multi-utilisateurs : Assurez-vous que le four dispose d'indicateurs visuels clairs de son état de fonctionnement (chauffage/refroidissement/veille) et d'un arrêt d'urgence clairement marqué.

En fin de compte, comprendre le fonctionnement concerté des systèmes de sécurité d'un four à moufle vous permet de l'utiliser avec la confiance et la prudence qu'il exige.

Tableau récapitulatif :

| Caractéristique de sécurité | Description | Avantage clé |

|---|---|---|

| Isolation physique | Des couches de fibres céramiques ou de briques réfractaires réduisent le transfert de chaleur vers l'extérieur. | Prévient les brûlures et maintient l'intégrité structurelle. |

| Arrêt d'urgence | Les disjoncteurs permettent un arrêt immédiat en cas de défaut électrique. | Protège contre les courts-circuits et l'emballement thermique. |

| Chambre isolée | Sépare les éléments chauffants du matériau et de l'opérateur. | Prévient les chocs électriques et la contamination. |

| Commandes avancées | Systèmes programmables avec protection contre la surchauffe et chauffage uniforme. | Assure des processus stables et prévisibles et réduit les risques. |

Assurez une sécurité et une efficacité maximales dans votre laboratoire avec les fours haute température avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde répond précisément à vos besoins expérimentaux uniques, améliorant la protection et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent bénéficier à vos applications spécifiques et maintenir la sécurité de vos opérations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître