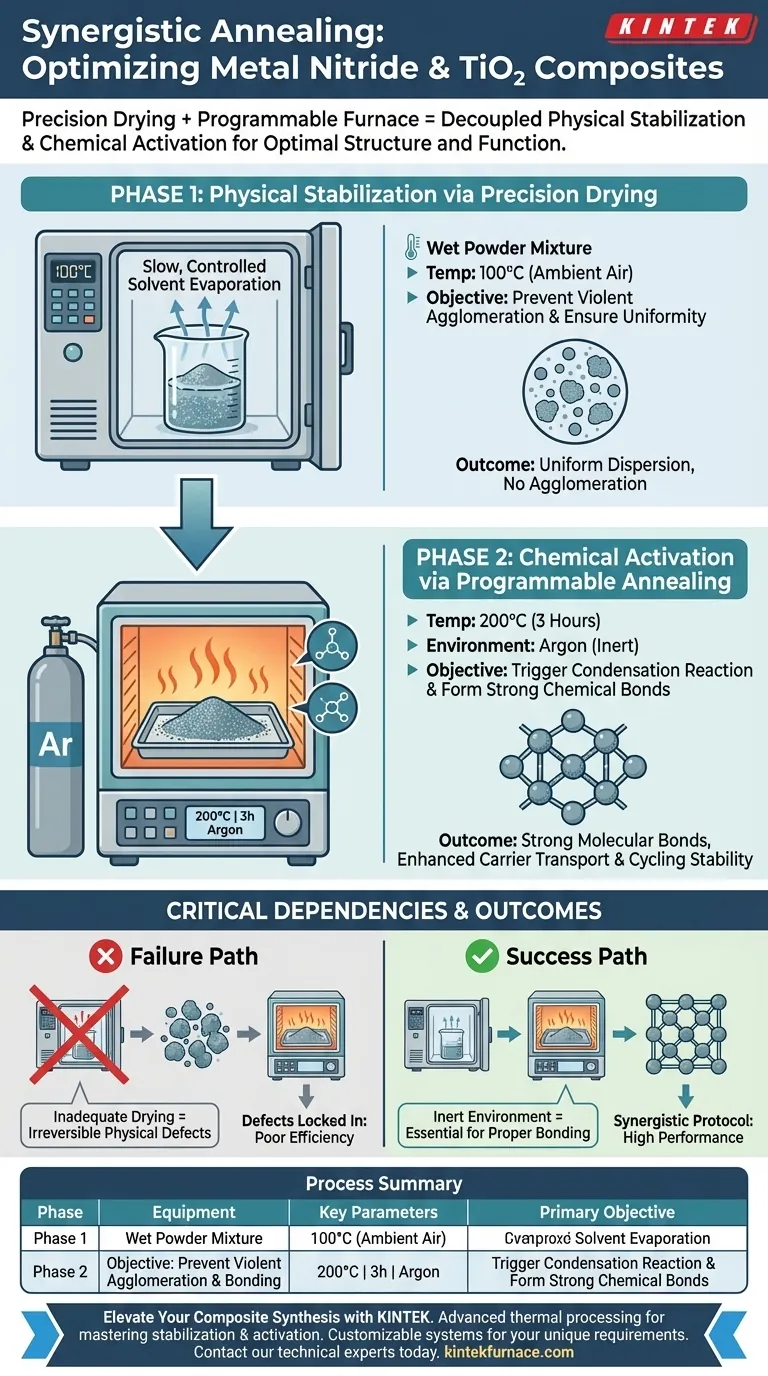

La synergie entre les fours de séchage de précision et les fours programmables permet de découpler la stabilisation physique de l'activation chimique, garantissant ainsi que le matériau composite atteigne une structure et une fonction optimales.

Le four de séchage fonctionne à 100°C pour évaporer lentement les solvants, évitant ainsi les dommages structurels causés par une perte d'humidité rapide. Ceci prépare le matériau pour le four programmable, qui exécute un cycle de recuit de 200°C dans un environnement d'argon pour forger de fortes liaisons chimiques, améliorant directement l'efficacité du transport de charge et la stabilité du cyclage.

Pour obtenir des composites haute performance, vous devez d'abord préserver la dispersion des particules, puis activer la chimie de surface. Le four de séchage évite le défaut physique d'agglomération, créant la base nécessaire pour que le four déclenche les réactions de condensation chimique qui pilotent les performances électriques.

Phase 1 : Stabilisation physique par séchage de précision

La première étape du processus se concentre entièrement sur la morphologie physique du mélange de nitrure métallique et de dioxyde de titane.

Évaporation contrôlée des solvants

Un four de séchage de précision est réglé à une température constante de 100°C.

Cette température modérée garantit que les solvants contenus dans le mélange s'évaporent lentement et uniformément.

Prévention des défauts structurels

L'objectif principal de cette phase est d'éviter l'agglomération violente.

Si les solvants sont retirés trop rapidement ou de manière inégale, les particules de poudre s'agglutinent, créant des incohérences structurelles.

En éliminant lentement l'humidité, le four évite la rétention d'humidité qui perturberait autrement l'uniformité du composite.

Phase 2 : Activation chimique par recuit programmable

Une fois la structure physique stabilisée, le matériau est transféré dans un four programmable pour le traitement chimique.

Déclenchement de la réaction de condensation

Le four effectue un traitement de recuit à 200°C pendant 3 heures dans un environnement d'argon.

Ce profil thermique spécifique déclenche une réaction de condensation entre les groupes hydroxyles de surface.

Formation de liaisons chimiques fortes

Cette réaction crée des liaisons chimiques fortes entre le nitrure métallique et la surface du dioxyde de titane.

Ces liaisons sont le mécanisme critique qui relie les deux matériaux au niveau moléculaire.

Amélioration des indicateurs de performance

La formation de ces liaisons se traduit directement par une amélioration des performances de l'appareil.

Plus précisément, elle améliore considérablement l'efficacité du transport de charge, permettant aux électrons de se déplacer plus librement dans le composite.

Elle améliore également la stabilité du cyclage, garantissant que le matériau maintient ses performances sur une utilisation répétée.

Dépendances critiques du processus

Comprendre la relation entre ces deux étapes est essentiel pour obtenir des résultats cohérents. C'est là que les défaillances du processus se produisent souvent.

La conséquence d'un séchage inadéquat

Si la phase de séchage est précipitée ou si la température est trop élevée, la poudre s'agglomérera avant d'atteindre le four.

Le four ne peut pas corriger l'agglomération physique ; il verrouillera simplement les défauts en place chimiquement, ce qui entraînera une faible efficacité de transport.

La nécessité d'un environnement inerte

La phase du four nécessite spécifiquement un environnement d'argon.

Sans cette atmosphère inerte, les températures élevées requises pour la réaction de condensation pourraient entraîner une oxydation indésirable, dégradant le nitrure métallique au lieu de le lier au dioxyde de titane.

Optimisation de votre protocole de recuit

Pour garantir que vos composites atteignent les performances les plus élevées possibles, priorisez les paramètres de votre équipement en fonction du résultat spécifique que vous devez contrôler.

- Si votre objectif principal est la morphologie (structure) : Priorisez la phase de séchage de précision pour assurer une évaporation lente et uniforme des solvants qui empêche l'agglomération des particules.

- Si votre objectif principal est la conductivité (performance) : Assurez-vous que le four programmable maintient une atmosphère d'argon stricte à 200°C pour maximiser la réaction de condensation et la liaison chimique.

En respectant le rôle distinct de chaque étape thermique, vous transformez un simple mélange en un matériau composite hautement stable et efficace.

Tableau récapitulatif :

| Phase du processus | Type d'équipement | Paramètres clés | Objectif principal |

|---|---|---|---|

| Phase 1 : Stabilisation physique | Four de séchage de précision | 100°C, air ambiant | Prévenir l'agglomération et assurer une évaporation uniforme des solvants |

| Phase 2 : Activation chimique | Four programmable | 200°C, 3h, env. d'argon | Déclencher les réactions de condensation et former des liaisons moléculaires fortes |

| Résultat critique | Protocole synergique | Traitement séquentiel | Haute efficacité de transport de charge et stabilité du cyclage |

Élevez votre synthèse de composites avec KINTEK

La précision du traitement thermique fait la différence entre l'échec du matériau et l'innovation haute performance. KINTEK fournit l'équipement de laboratoire avancé nécessaire pour maîtriser à la fois la stabilisation physique et l'activation chimique.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de séchage de précision — tous entièrement personnalisables pour répondre à vos exigences de recuit uniques. Que vous optimisiez la dispersion des particules ou que vous forgiez des liaisons moléculaires dans des environnements inertes, KINTEK garantit à votre laboratoire la fiabilité qu'il mérite.

Prêt à optimiser votre protocole de recuit ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre recherche.

Guide Visuel

Références

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la nécessité d'utiliser un four tubulaire pour les films de nanofibres de carbone dopées au phosphore ? Assurer une précision anaérobie

- Quel est le potentiel futur des fours à tubes verticaux à lit fluidisé ? Optimisez l'efficacité et la croissance de votre industrie

- Pourquoi les fours tubulaires multi-zones sont-ils particulièrement utiles pour la recherche sur les nanomatériaux ? Maîtrisez un contrôle thermique précis pour une synthèse avancée

- Quel environnement de processus un système de four à tube tombant fournit-il ? Recherche experte sur la simulation de l'incinération des déchets

- Quel rôle joue un four tubulaire de laboratoire dans le recuit de l'acier à faible teneur en carbone ? Précision thermique pour les nanocomposites

- Pourquoi le contrôle de l'atmosphère est-il essentiel pour les revêtements CGGG ? Maîtrisez le frittage de précision dans les fours tubulaires

- Quelle est l'importance de maintenir une atmosphère d'argon dans un four à tube de quartz pour le LiFePO4 ? Obtenir une synthèse pure

- Quelles sont les applications typiques des fours tubulaires ? Maîtriser le traitement thermique de précision