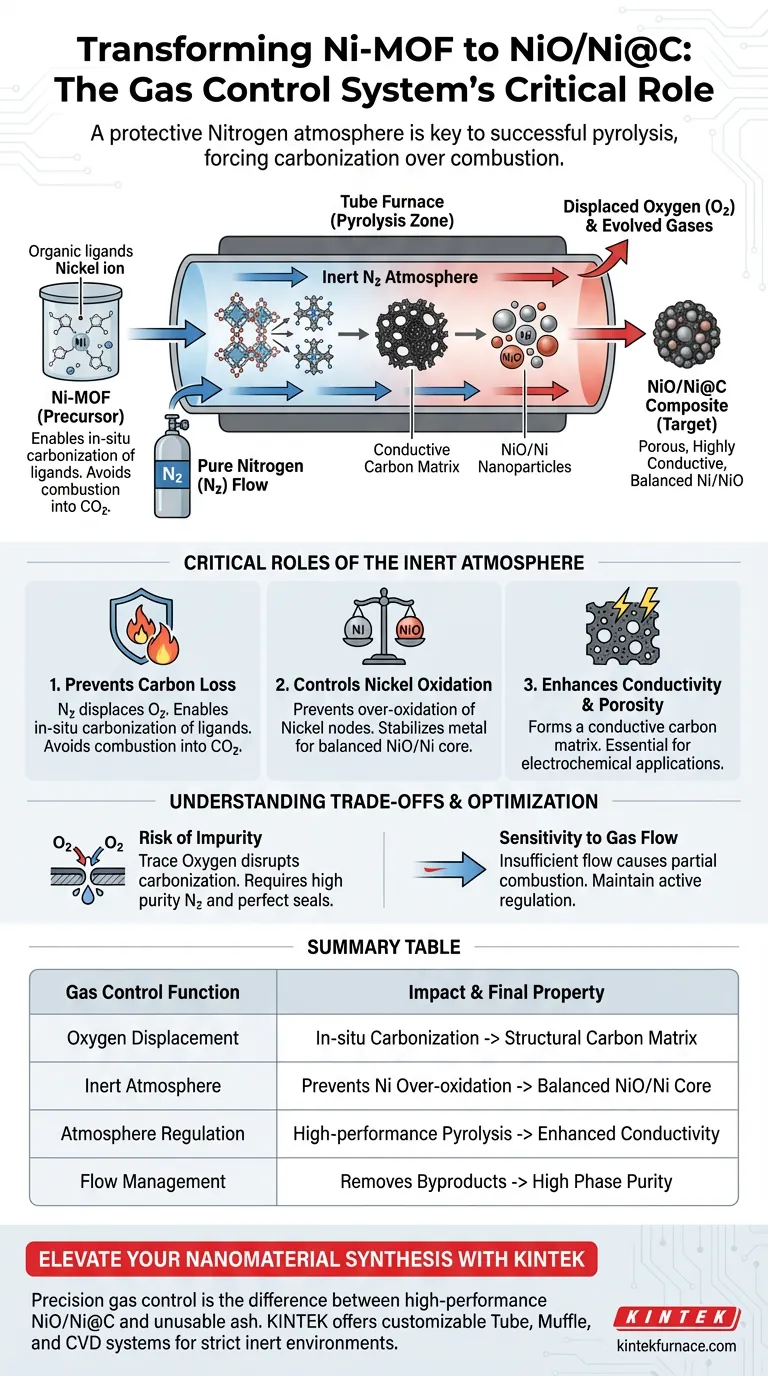

Le système de contrôle des gaz est le principal mécanisme de régulation de l'environnement chimique à l'intérieur du four tubulaire, spécifiquement en établissant et en maintenant une atmosphère protectrice d'azote. Ce système garantit que la pyrolyse du réseau métal-organique de nickel (Ni-MOF) se déroule dans des conditions strictement inertes, ce qui est le facteur déterminant pour la synthèse réussie du composite cible.

Idée clé : En déplaçant l'oxygène par l'azote, le système de contrôle des gaz force les ligands organiques à se carboniser plutôt qu'à se consumer. Cela crée une matrice de carbone conductrice qui stabilise les nanoparticules de nickel, empêchant leur sur-oxydation et résultant en la structure composite spécifique NiO/Ni@C.

Le rôle essentiel de l'atmosphère inerte

Prévention de la perte de carbone

La fonction la plus immédiate du flux d'azote est de déplacer l'oxygène atmosphérique.

Sans cette exclusion de l'oxygène, les températures élevées requises pour la pyrolyse provoqueraient la combustion des ligands organiques du MOF.

Au lieu de brûler en dioxyde de carbone, le système de contrôle des gaz garantit que ces ligands subissent une carbonisation in-situ, préservant le carbone pour former une matrice structurelle.

Contrôle des états d'oxydation du nickel

Le document de référence souligne que le système empêche spécifiquement la sur-oxydation des nanoparticules de nickel.

Dans une atmosphère non contrôlée, les nœuds de nickel au sein du MOF s'oxyderaient probablement complètement, perdant les caractéristiques métalliques souhaitées requises pour l'équilibre Ni/NiO.

L'environnement d'azote inerte stabilise le métal, permettant la formation du complexe cœur NiO/Ni au sein du composite.

Amélioration de la conductivité et de la porosité

La carbonisation réussie des ligands conduit à la formation d'un composite poreux et hautement conducteur à base de carbone.

Cette porosité est essentielle pour la surface du matériau, tandis que la conductivité est vitale pour ses applications électrochimiques.

Le système de contrôle des gaz est la variable qui détermine si vous obtenez du carbone conducteur haute performance ou des cendres non conductrices.

Comprendre les compromis

Le risque d'impureté

Bien que le système soit conçu pour fournir une atmosphère protectrice, son efficacité dépend entièrement de la pureté de la source d'azote et de l'intégrité du joint.

Même des traces d'oxygène pénétrant dans le système peuvent perturber le processus de carbonisation.

Sensibilité au flux de gaz

La "protection" offerte par le système de gaz n'est pas passive ; elle nécessite une régulation active.

Un flux insuffisant peut ne pas réussir à évacuer les gaz dégagés ou l'air entrant, entraînant une combustion partielle et une dégradation de la matrice de carbone.

Optimisation de votre stratégie de synthèse

Pour assurer la transformation réussie du Ni-MOF en NiO/Ni@C, concentrez-vous sur les objectifs opérationnels suivants :

- Si votre objectif principal est la conductivité : Assurez-vous que le système de gaz maintient une légère pression positive pour empêcher toute entrée d'air susceptible de consommer la matrice de carbone.

- Si votre objectif principal est la stœchiométrie spécifique (Ni vs NiO) : Vérifiez la pureté absolue de votre source d'azote pour éviter l'oxydation incontrôlée des nanoparticules de nickel.

Le système de contrôle des gaz n'est pas simplement une caractéristique de sécurité ; c'est l'agent chimique actif qui dicte la pureté de phase et l'intégrité structurelle de votre nanomatériau final.

Tableau récapitulatif :

| Fonction de contrôle des gaz | Impact sur la transformation | Propriété du matériau final |

|---|---|---|

| Déplacement de l'oxygène | Permet la carbonisation in-situ des ligands | Matrice de carbone structurelle |

| Atmosphère inerte | Prévient la sur-oxydation du nickel | Phases de cœur NiO/Ni équilibrées |

| Régulation de l'atmosphère | Facilite la pyrolyse haute performance | Conductivité et porosité améliorées |

| Gestion du flux | Élimine les gaz sous-produits dégagés | Pureté et intégrité de phase élevées |

Élevez votre synthèse de nanomatériaux avec KINTEK

Un contrôle précis des gaz fait la différence entre un NiO/Ni@C haute performance et des cendres inutilisables. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de fours tubulaires, à moufle, rotatifs, sous vide et CVD conçus pour maintenir les environnements inertes stricts requis pour la transformation des MOF.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins spécifiques en matière de pression et de pureté, garantissant que vos processus de carbonisation offrent une conductivité et une intégrité structurelle maximales. Ne laissez pas votre recherche au hasard — contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Setayesh Darvishi, Kimia Zarean Mousaabadi. Design and fabrication of electrochemical sensor based on NiO/Ni@C-Fe3O4/CeO2 for the determination of niclosamide. DOI: 10.1038/s41598-024-58319-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four tubulaire horizontal de haute précision facilite-t-il l'étape d'activation des catalyseurs ? Optimiser l'intégrité des pores

- Quelles industries utilisent couramment les fours électriques horizontaux ? Débloquez la précision dans le traitement à haute température

- Quelles sont les principales applications des fours tubulaires multizones dans les laboratoires universitaires ? Libérez la précision en science des matériaux et recherche énergétique

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la réparation par recuit après gravure sèche ? Restauration du réseau cristallin

- Quels sont les avantages du contrôle de l'atmosphère et des capacités haute température dans un four tubulaire ? Débloquez la précision dans le traitement des matériaux

- Quel rôle le four tubulaire à haute température joue-t-il dans le recyclage du graphite ? Restauration de la pureté et de la structure

- Comment un four à tube tombant se compare-t-il à un four à tube horizontal ? Choisissez le bon four pour votre procédé

- Comment un four tubulaire facilite-t-il la stabilisation structurelle de la lignine ? Maîtriser la transformation de la lignine en carbone