En bref, les fours tubulaires multizones sont indispensables en science des matériaux car ils permettent aux chercheurs de créer et de contrôler des gradients de température précis le long d'un seul tube de traitement. Cette capacité va au-delà du simple chauffage uniforme, permettant à des processus complexes en plusieurs étapes, tels que la synthèse de matériaux, la déposition et le recuit, de se dérouler séquentiellement au cours d'une seule expérience, améliorant considérablement la précision et l'efficacité.

La valeur fondamentale d'un four multizone n'est pas seulement le chauffage ; c'est la capacité de créer un paysage thermique contrôlé et non uniforme. Cela ouvre des techniques avancées de fabrication de matériaux impossibles à réaliser avec un four standard à zone unique.

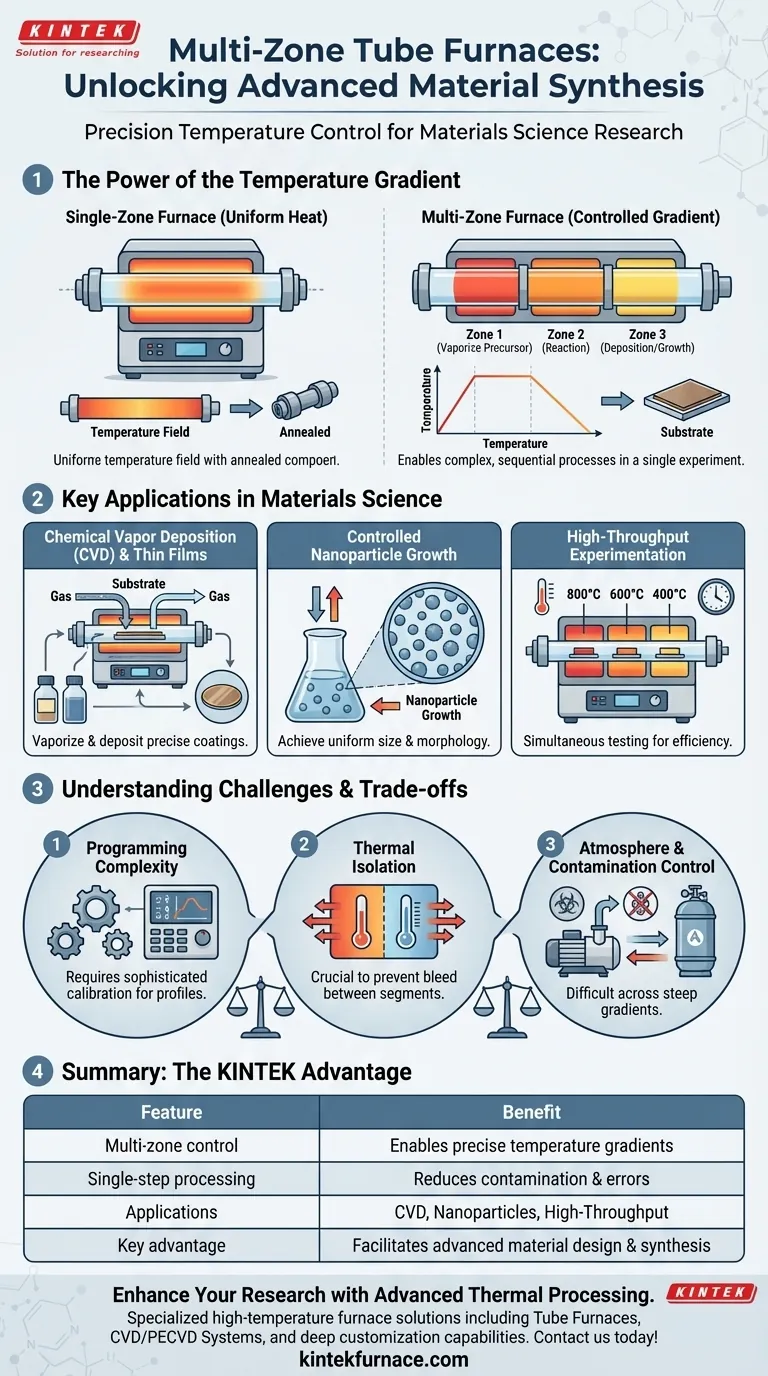

Le Pouvoir du Gradient de Température

La caractéristique déterminante d'un four tubulaire multizone est sa capacité à aller au-delà de la chaleur simple et uniforme. Cela ouvre un nouveau niveau de contrôle de processus fondamental pour la recherche moderne sur les matériaux.

Qu'est-ce qu'un Four Multizone ?

Un four tubulaire standard utilise un seul élément chauffant pour créer une zone chaude uniforme. En revanche, un four multizone possède deux, trois ou plusieurs segments chauffants contrôlés indépendamment disposés le long du tube de processus.

Chaque segment agit comme son propre four, permettant à un chercheur de programmer une température spécifique pour chaque section. Cela crée un profil de température ou un gradient précis le long du tube.

De l'Uniformité aux Profils Contrôlés

Les fours à zone unique sont excellents pour les processus qui nécessitent une température stable, comme le recuit d'un composant fini. Cependant, de nombreuses techniques de synthèse avancées nécessitent des températures différentes à différentes étapes.

Un four multizone vous permet d'établir, par exemple, une zone très chaude pour vaporiser un matériau précurseur, une zone intermédiaire pour les réactions en phase gazeuse et une zone plus froide pour la déposition contrôlée ou la croissance cristalline, le tout au cours d'un processus continu.

L'Avantage Principal : Contrôle du Processus en une Seule Étape

Ce contrôle intégré permet d'exécuter efficacement des processus complexes tels que le Dépôt Chimique en Phase Vapeur (CVD). Il élimine la nécessité de déplacer des échantillons entre plusieurs fours réglés à différentes températures, ce qui réduit le risque de contamination et d'erreurs expérimentales.

Applications Clés en Science des Matériaux

La capacité à concevoir un profil de température rend les fours multizones essentiels pour créer la prochaine génération de matériaux avancés.

Synthèse de Matériaux Avancés

Ces fours sont utilisés pour synthétiser de nouveaux matériaux tels que les nanomatériaux, les céramiques et les composites. Le gradient de température peut être utilisé pour contrôler la cinétique des réactions, conduisant à des matériaux aux propriétés et morphologies spécifiques et souhaitées.

Dépôt Chimique en Phase Vapeur (CVD) et Couches Minces

Le CVD est une pierre angulaire des industries des semi-conducteurs et des revêtements. Un four multizone est idéal pour cela, créant une zone chaude pour vaporiser les produits chimiques précurseurs et une zone cible plus froide où la vapeur se décompose et se dépose sous forme de couche mince sur un substrat.

Croissance Contrôlée des Nanoparticules

La taille, la forme et l'uniformité des nanoparticules dépendent fortement de la température. En utilisant un gradient précis, les chercheurs peuvent gérer les phases de nucléation et de croissance de la synthèse des nanoparticules pour obtenir des distributions de taille et des morphologies uniformes, ce qui est essentiel pour leur performance.

Expérimentation à Haut Débit

Un four multizone peut également être utilisé pour augmenter le débit expérimental. Les chercheurs peuvent placer plusieurs petits échantillons dans différentes zones pour tester leur stabilité thermique ou leur comportement de réaction à différentes températures simultanément en une seule course.

Comprendre les Défis et les Compromis

Bien que puissantes, la précision des fours multizones s'accompagne de complexités inhérentes que les utilisateurs doivent gérer.

Complexité de la Programmation

Le contrôle de plusieurs zones nécessite une programmation et un étalonnage plus sophistiqués. Atteindre le profil de température souhaité est plus complexe que de simplement régler une seule température, car les zones s'influencent inévitablement les unes les autres.

Véritable Isolation Thermique

Un défi clé dans la conception des fours est d'empêcher le « saignement » thermique entre les zones adjacentes. Sans isolation efficace entre les segments, la netteté du gradient de température est réduite, ce qui peut avoir un impact sur la précision des processus tels que le CVD.

Contrôle de l'Atmosphère et de la Contamination

Maintenir une atmosphère pure et contrôlée (telle qu'un vide ou un gaz inerte) sur un gradient de température prononcé peut être difficile. le dégazage des sections plus chaudes du tube ou du four peut contaminer les processus se déroulant dans les zones plus froides s'il n'est pas correctement géré.

Faire le Bon Choix pour Votre Objectif

Le choix du bon outil de traitement thermique dépend entièrement de votre objectif expérimental.

- Si votre objectif principal est le traitement thermique uniforme ou le recuit : Un four à zone unique bien calibré est souvent suffisant, plus rentable et plus simple à utiliser.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) ou la synthèse basée sur des gradients : Un four multizone est non négociable pour créer le profil de température requis.

- Si votre objectif principal est le criblage à haut débit de matériaux : Un four multizone offre une plateforme efficace pour tester simultanément des échantillons à différentes températures stables.

Maîtriser le contrôle des profils de température est ce qui permet aux chercheurs de passer de la simple analyse des matériaux à leur conception active au niveau atomique.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Contrôle multizone | Permet des gradients de température précis pour des processus complexes |

| Traitement en une seule étape | Réduit la contamination et les erreurs en éliminant les transferts d'échantillons |

| Applications | CVD, croissance de nanoparticules, expérimentation à haut débit |

| Avantage clé | Facilite la conception et la synthèse de matériaux avancés dans une seule configuration |

Prêt à améliorer votre recherche en science des matériaux grâce à un traitement thermique avancé ? KINTEK se spécialise dans la fourniture de solutions de fours à haute température adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours tubulaires, des systèmes CVD/PECVD, et plus encore, avec de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires multizones peuvent augmenter la précision et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température