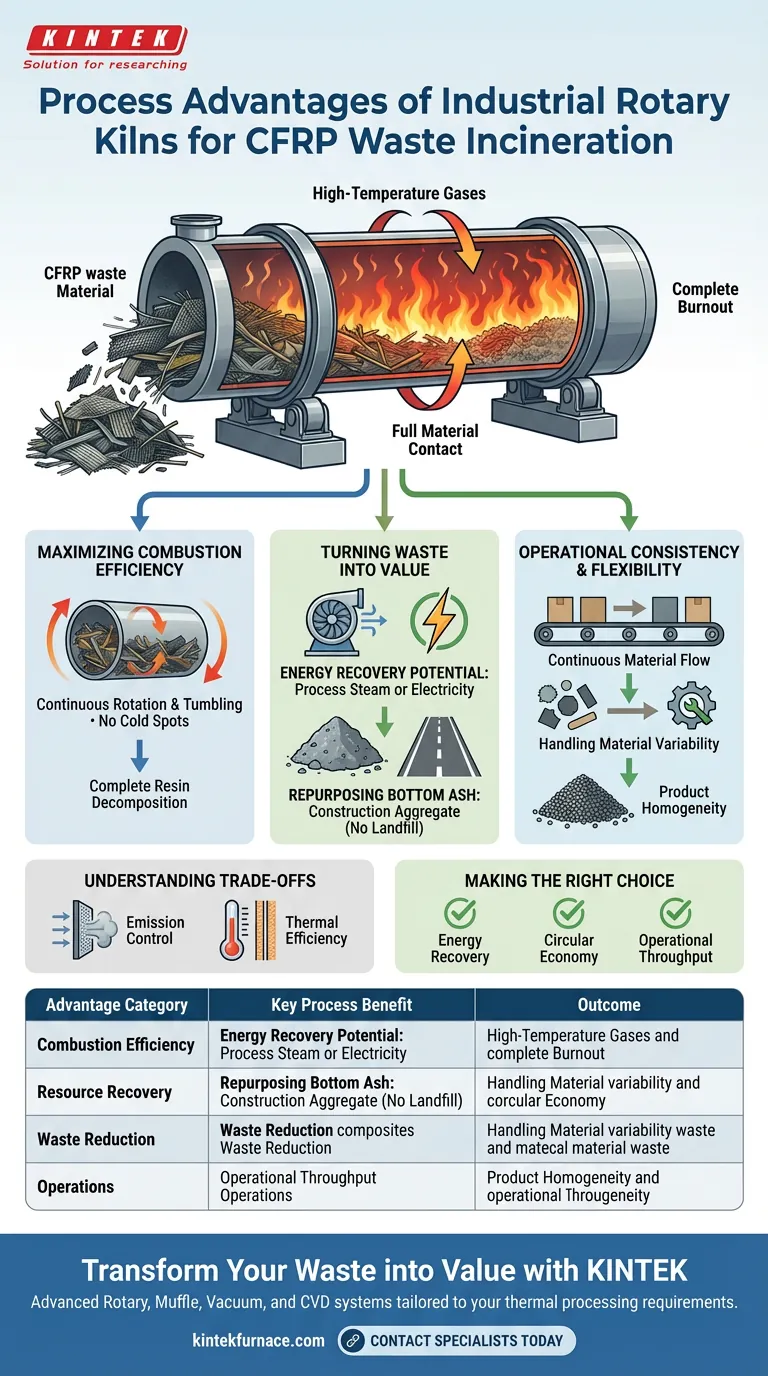

Le principal avantage du processus d'utilisation de fours rotatifs industriels pour les déchets de polymères renforcés de fibres de carbone (PRFC) réside dans la capacité de l'équipement à assurer un contact complet des matériaux avec les gaz à haute température grâce à une rotation continue. Cette action mécanique garantit une combustion complète de la matrice composite complexe tout en facilitant simultanément la récupération d'énergie sous forme de vapeur ou d'électricité et en convertissant le résidu solide en agrégats de construction utilisables.

Alors que les méthodes d'incinération standard luttent souvent avec la composition complexe des PRFC, le four rotatif agit comme une solution à double objectif pour l'élimination et la récupération. Il résout le problème de la « combustion » grâce à un mouvement constant tout en transformant le flux de déchets en énergie viable et en ressources de construction.

Maximiser l'efficacité de la combustion

Le rôle de la rotation continue

L'avantage fondamental du four rotatif est sa nature dynamique. Au fur et à mesure que le four tourne, les déchets de PRFC sont continuellement culbutés et retournés.

Atteindre un contact gazeux complet

Cette action de culbutage garantit que chaque surface du matériau de déchet entre en contact avec le gaz à haute température. Cela élimine les « points froids » qui surviennent souvent dans l'incinération statique, garantissant que la matrice de résine est complètement décomposée.

Transformer les déchets en valeur

Potentiel de récupération d'énergie

L'incinération des PRFC génère une quantité importante d'énergie thermique. Les systèmes de fours rotatifs sont conçus pour capturer cette chaleur, la convertissant en vapeur de procédé ou en électricité pour alimenter les opérations de l'installation.

Réutilisation des cendres de fond

Le processus ne s'arrête pas à la combustion. Le résidu solide résultant, connu sous le nom de cendres de fond, est stabilisé et collecté.

Élimination des déchets d'enfouissement

Au lieu de nécessiter une élimination, ces cendres peuvent être chimiquement adaptées pour être utilisées comme agrégats de construction. Cela permet une utilisation efficace des ressources et réduit considérablement le volume de déchets envoyés aux décharges.

Cohérence et flexibilité opérationnelles

Flux de matériaux continu

Contrairement au traitement par lots, les fours rotatifs permettent une alimentation constante en matériaux. Cela soutient des cycles de production ininterrompus, ce qui le rend idéal pour les installations gérant de grands volumes de déchets.

Gestion de la variabilité des matériaux

Les flux de déchets de PRFC peuvent être incohérents en termes de taille et de composition. Les fours rotatifs offrent une grande flexibilité de conception, permettant aux opérateurs d'adapter le processus à différents profils de déchets sans sacrifier les performances.

Homogénéité du produit

L'action de mélange du four garantit que le produit final de cendres est uniforme. Cette homogénéité est essentielle si le sous-produit doit être revendu ou réutilisé avec succès dans des applications de construction.

Comprendre les compromis

Exigences de contrôle des émissions

L'incinération des PRFC implique la décomposition de composants toxiques et de résines. Bien que les fours réduisent efficacement le volume des déchets, ils doivent être équipés de systèmes de filtration et de contrôle des gaz rigoureux pour gérer en toute sécurité les émissions résultantes.

Dépendances de l'efficacité thermique

Les conceptions modernes sont efficaces, mais les unités plus anciennes ou mal isolées peuvent souffrir de pertes de chaleur. Atteindre une efficacité thermique maximale nécessite des normes de conception modernes pour minimiser le gaspillage d'énergie pendant les phases à haute température.

Faire le bon choix pour vos objectifs

Pour déterminer si un four rotatif est le bon choix pour votre stratégie de gestion des déchets de PRFC, tenez compte de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est la récupération d'énergie : Privilégiez les conceptions de fours dotées de chaudières ou de turbines intégrées pour maximiser la conversion de la chaleur d'incinération en vapeur de procédé ou en électricité.

- Si votre objectif principal est l'économie circulaire : Évaluez la capacité du four à produire des cendres de fond cohérentes et de haute qualité qui répondent aux normes de certification pour une utilisation comme agrégats de construction.

- Si votre objectif principal est le débit opérationnel : Tirez parti des capacités de traitement thermique continu du four pour maintenir un flux de matériaux constant et éliminer les temps d'arrêt associés au traitement par lots.

En tirant parti des avantages mécaniques du four rotatif, vous transformez un passif de déchets dangereux en une source constante d'énergie et de matières premières.

Tableau récapitulatif :

| Catégorie d'avantage | Avantage clé du processus | Résultat |

|---|---|---|

| Efficacité de la combustion | Rotation et culbutage continus | Décomposition complète de la résine ; pas de points froids |

| Récupération des ressources | Capture de l'énergie thermique | Production de vapeur de procédé ou d'électricité |

| Réduction des déchets | Stabilisation des cendres de fond | Conversion des déchets en agrégats de construction |

| Opérations | Flux de matériaux continu | Débit élevé et homogénéité du produit |

Transformez vos déchets en valeur avec KINTEK

Votre installation est-elle prête à optimiser la récupération des PRFC et d'autres matériaux complexes ? Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes avancés de fours rotatifs, à moufle, sous vide et CVD adaptés à vos besoins de traitement thermique.

Nos fours de laboratoire et industriels personnalisables à haute température garantissent des performances supérieures pour la récupération d'énergie et le recyclage des matériaux. Collaborez avec KINTEK pour tirer parti de notre expertise technique en matière de gestion durable des déchets — contactez nos spécialistes dès aujourd'hui pour concevoir une solution qui répond à vos besoins opérationnels uniques.

Guide Visuel

Références

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les options de matériaux disponibles pour les fours rotatifs à chauffage indirect ? Choisissez la bonne enveloppe pour votre procédé

- Quelles sont les principales applications des fours rotatifs électriques ? Traitement thermique de précision pour les matériaux de haute valeur

- Quels sont les avantages d'un four électrique rotatif ? Atteignez un traitement de matériaux supérieur avec précision

- Quelles industries utilisent couramment les fours rotatifs électromagnétiques ? Améliorez l'efficacité en métallurgie, séchage et plus encore

- Comment fonctionnent les fours rotatifs à chauffage indirect ? Obtenez un traitement de matériaux impeccable avec des atmosphères contrôlées

- Quels sont les avantages environnementaux des fours électriques ? Obtenez une cuisson plus propre et plus sûre pour votre atelier

- Quelles sont les principales composantes structurelles d'un four rotatif ? Guide essentiel pour le traitement à haute température

- Quel est le but d'un four rotatif ? Atteindre un traitement thermique uniforme et à grande échelle