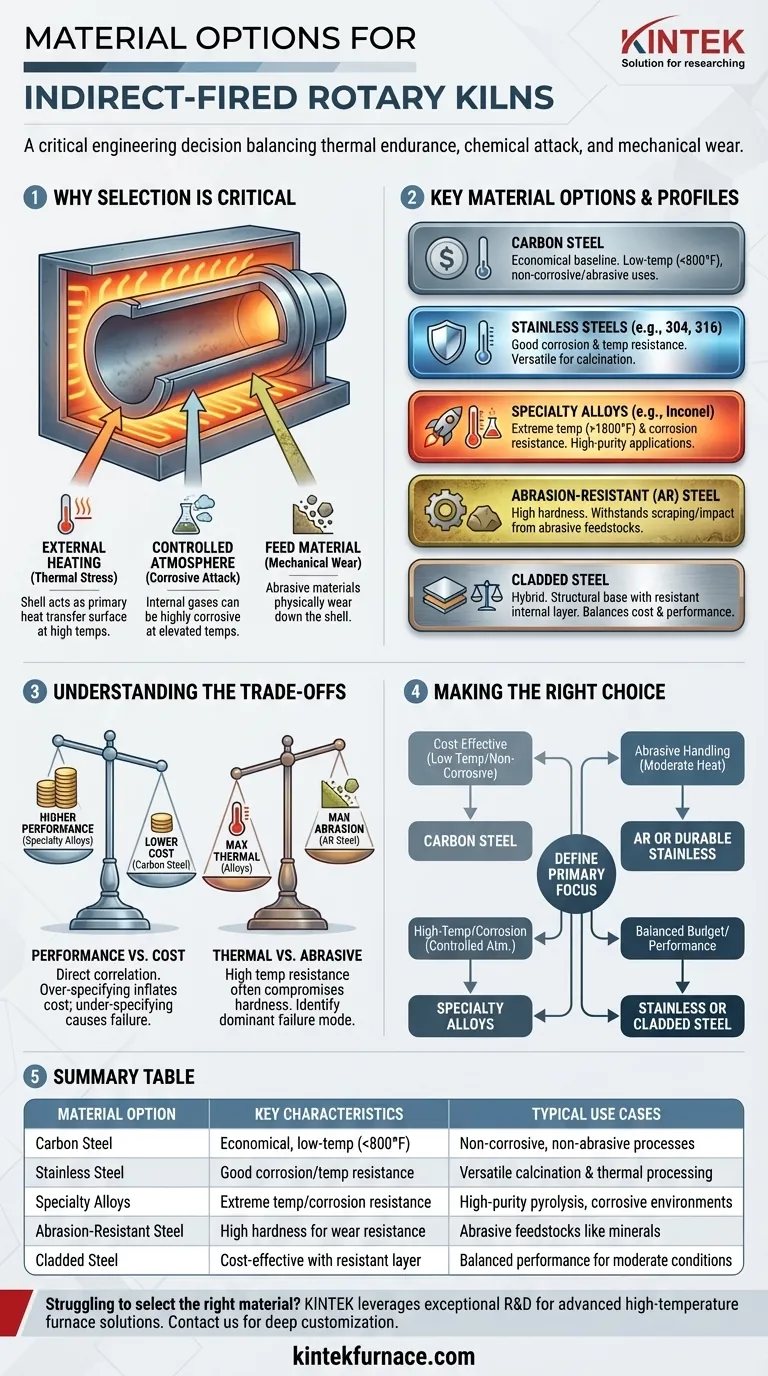

Pour les fours rotatifs à chauffage indirect, les principales options de matériaux pour l'enveloppe du four sont l'acier au carbone, l'acier inoxydable, les alliages spéciaux, l'acier plaqué et l'acier résistant à l'abrasion (AR). Le choix final dépend entièrement de la température de fonctionnement, du caractère corrosif de l'atmosphère interne et du caractère abrasif du matériau traité.

Le choix du matériau pour un four à chauffage indirect n'est pas une simple sélection dans un menu ; c'est une décision d'ingénierie critique. Le bon matériau doit équilibrer l'endurance thermique avec l'attaque chimique et l'usure mécanique pour assurer l'intégrité et l'efficacité de l'ensemble de votre processus.

Pourquoi le choix du matériau est-il critique pour les fours à chauffage indirect ?

Un four à chauffage indirect fonctionne en étant enfermé dans un four et chauffé extérieurement. Cette conception fondamentale impose des exigences uniques et sévères au matériau de l'enveloppe du four.

Les exigences du chauffage externe

L'enveloppe du four elle-même agit comme la principale surface de transfert de chaleur, conduisant l'énergie thermique du four externe vers le matériau à l'intérieur. Cela signifie que l'enveloppe doit maintenir son intégrité structurelle à des températures de fonctionnement extrêmement élevées et soutenues.

La défaillance du matériau due aux contraintes thermiques est une préoccupation majeure, faisant de la résistance à haute température une propriété non négociable pour la plupart des applications.

L'importance d'une atmosphère contrôlée

Un avantage clé des fours indirects est leur capacité à maintenir une atmosphère spécifique et contrôlée autour du matériau. Ceci est crucial pour la pyrolyse, la calcination de matériaux de grande valeur, ou tout processus nécessitant un environnement inerte.

Cependant, cette atmosphère interne peut être très corrosive à des températures élevées. Le matériau de l'enveloppe doit donc résister aux attaques chimiques des gaz de traitement pour prévenir la dégradation et la contamination.

L'impact du matériau d'alimentation

Les caractéristiques physiques et chimiques du matériau traité influencent directement le choix de l'enveloppe du four. Des matériaux abrasifs comme le sable de silice ou certains minéraux useront mécaniquement la surface intérieure de l'enveloppe au fil du temps.

De plus, certains matériaux peuvent avoir des réactions chimiques avec le matériau de l'enveloppe à haute température, entraînant de la corrosion ou une contamination du produit.

Une ventilation des options de matériaux clés

Chaque catégorie de matériaux offre un profil spécifique de résistance à la chaleur, à la corrosion et à l'abrasion. Le choix implique de faire correspondre ce profil à vos conditions de processus spécifiques.

Acier au carbone

L'acier au carbone est l'option la plus économique et sert de matériau de base. Il convient aux applications à basse température (généralement inférieures à 425°C ou 800°F) où le matériau et l'atmosphère interne sont non corrosifs et non abrasifs.

Aciers inoxydables

Cette catégorie, comprenant des alliages comme le 304, le 316 et le 310, représente une amélioration significative des performances. Les aciers inoxydables offrent une bonne résistance à la corrosion et aux températures plus élevées, ce qui en fait un choix polyvalent pour de nombreuses applications de calcination et de traitement thermique.

Alliages spéciaux

Pour les conditions les plus exigeantes, des alliages spéciaux comme l'Inconel, l'Hastelloy ou d'autres alliages à base de nickel sont nécessaires. Ces matériaux sont conçus pour résister à des températures extrêmes (dépassant souvent 980°C ou 1800°F) et à des environnements chimiques agressifs.

Ils sont la norme pour le traitement de haute pureté, la pyrolyse et les applications impliquant des substances hautement corrosives où la fiabilité à long terme est primordiale.

Acier résistant à l'abrasion (AR)

Lorsque le principal défi est l'usure mécanique due à des matières premières abrasives, l'acier AR est le choix préféré. Cet acier trempé est conçu pour résister au raclage et aux chocs, prolongeant la durée de vie du four lors du traitement de minéraux ou de particules abrasives.

Acier plaqué

Le placage offre une solution hybride pour équilibrer coût et performance. Cela implique la fabrication de l'enveloppe du four à partir d'un métal de base structurel, comme l'acier au carbone, et le collage d'une fine couche interne d'un matériau plus résistant, tel qu'un alliage spécial.

Cela offre la résistance à la corrosion ou à la chaleur requise sur la surface en contact avec le processus sans le coût total d'une enveloppe en alliage massif.

Comprendre les compromis

Le choix d'un matériau est un exercice d'équilibre entre des facteurs contradictoires. Un matériau idéal pour une métrique est souvent un compromis sur une autre.

Performance vs. Coût

Il existe une corrélation directe et forte entre la performance du matériau et son coût. Le prix augmente considérablement lorsque l'on passe de l'acier au carbone à l'acier inoxydable, puis aux alliages spéciaux. Sur-spécifier un matériau gonfle inutilement les coûts du projet, tandis que sous-spécifier conduit à une défaillance prématurée et à des temps d'arrêt coûteux.

Résistance thermique vs. Résistance à l'abrasion

Les matériaux ayant la plus haute résistance à la température, comme certains alliages spéciaux, peuvent ne pas posséder la meilleure dureté pour résister à l'abrasion. Inversement, un acier AR très dur peut avoir une température de fonctionnement limitée. Vous devez identifier le mode de défaillance dominant — contrainte thermique, corrosion ou abrasion — et prioriser la propriété du matériau qui le contrecarre.

Fabrication et maintenance

Les alliages spéciaux sont souvent plus difficiles et plus coûteux à souder, à usiner et à réparer que les aciers au carbone ou inoxydables. Cela peut avoir un impact non seulement sur le coût de fabrication initial, mais aussi sur la complexité et le coût des modifications futures ou des réparations sur site.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre application. Commencez par définir votre principal défi opérationnel.

- Si votre objectif principal est la rentabilité pour un processus à basse température et non corrosif : L'acier au carbone est le point de départ le plus logique.

- Si votre objectif principal est le traitement de minéraux abrasifs avec une chaleur modérée : Priorisez l'acier AR ou un acier inoxydable durable.

- Si votre objectif principal est le traitement à haute température (pyrolyse, calcination) dans une atmosphère contrôlée : Les alliages spéciaux sont essentiels pour l'intégrité du processus et la fiabilité à long terme.

- Si votre objectif principal est d'équilibrer le budget avec une résistance modérée à la corrosion et à la chaleur : Les options d'acier inoxydable ou d'acier plaqué offrent un compromis pratique et efficace.

En fin de compte, une analyse approfondie de la chimie de votre processus, de la température et des caractéristiques des matériaux conduira à une sélection de matériaux éclairée et défendable.

Tableau récapitulatif :

| Option de matériau | Caractéristiques clés | Cas d'utilisation typiques |

|---|---|---|

| Acier au carbone | Économique, utilisation à basse température (<425°C) | Processus non corrosifs, non abrasifs |

| Acier inoxydable | Bonne résistance à la corrosion/température (ex. 304, 316) | Calcination et traitement thermique polyvalents |

| Alliages spéciaux | Résistance extrême à la température/corrosion (ex. Inconel) | Pyrolyse de haute pureté, environnements corrosifs |

| Acier résistant à l'abrasion | Haute dureté pour la résistance à l'usure | Matières premières abrasives comme les minéraux |

| Acier plaqué | Rentable avec une couche interne résistante | Performances équilibrées pour des conditions modérées |

Vous avez du mal à choisir le bon matériau pour votre four rotatif à chauffage indirect ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques — garantissant des performances, une durabilité et une efficacité optimales pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire