Au fond, un four rotatif est un système intégré conçu pour le traitement des matériaux à haute température. Ses principaux composants structurels comprennent la virole cylindrique en acier, le revêtement réfractaire interne protecteur, l'ensemble d'entraînement qui assure la rotation, et un système de support robuste composé de bandages de roulement et de rouleaux qui supportent la charge immense. Ces éléments fonctionnent de concert pour transporter, chauffer et transformer les matériaux dans un processus continu et contrôlé.

Un four rotatif est plus qu'un simple four ; c'est une machine dynamique. Son intégrité structurelle dépend d'un système de support (bandages et rouleaux) qui gère le poids immense et la dilatation thermique, tandis que son succès opérationnel repose sur un système d'entraînement et des joints assurant une rotation contrôlée et une atmosphère interne stable.

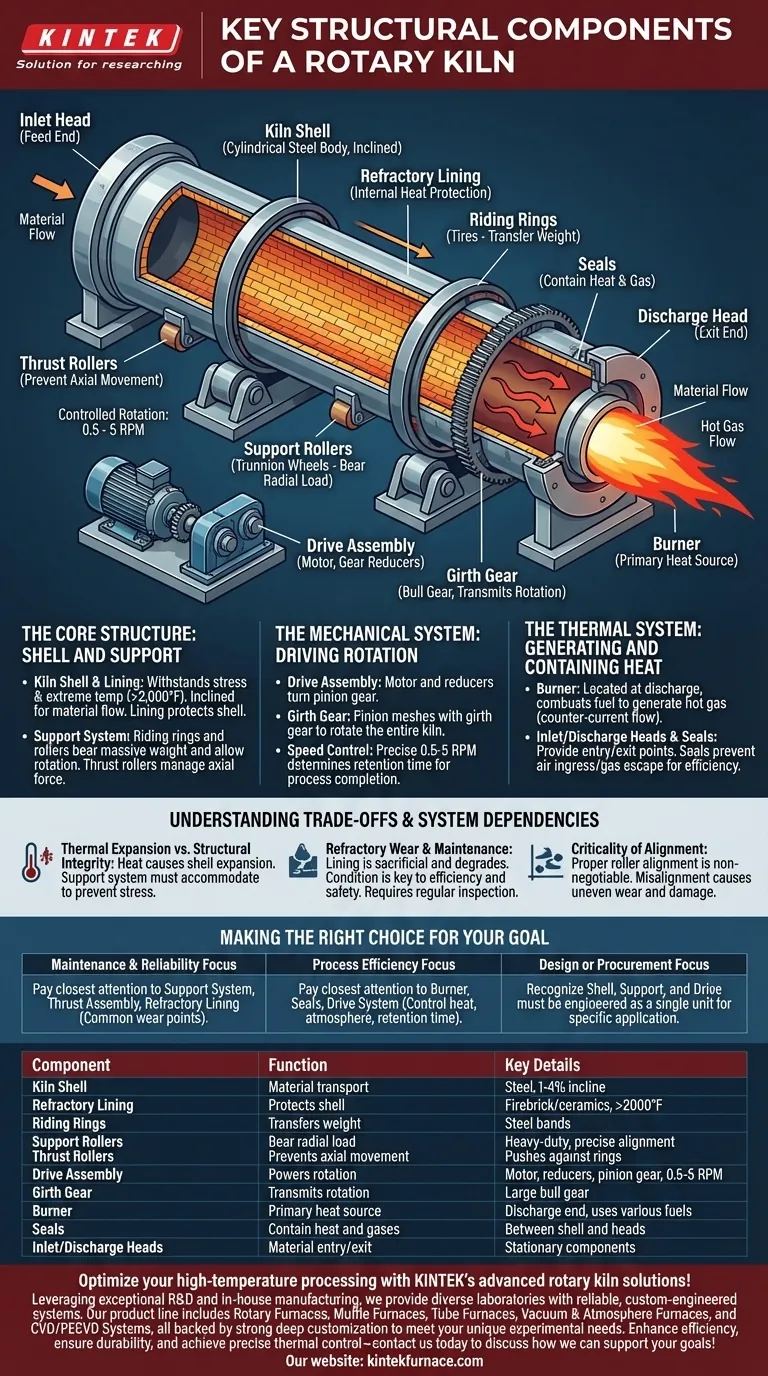

La Structure Centrale : Virole et Support

Le corps du four et le système qui le soutient sont fondamentaux pour son fonctionnement. Ces composants doivent résister simultanément à d'énormes contraintes mécaniques et à des températures extrêmes.

La Virole du Four (Shell)

La virole du four est le corps cylindrique principal, construit à partir de plaques d'acier épaisses. Elle est légèrement inclinée par rapport à l'horizontale, généralement entre 1 % et 4 %, utilisant la gravité pour aider à déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge pendant qu'elle tourne.

Le Revêtement Réfractaire

À l'intérieur de la virole en acier se trouve un revêtement réfractaire. Cette couche de matériau résistant à la chaleur (comme la brique réfractaire ou les céramiques coulables) protège la virole en acier des températures extrêmes du processus interne, qui peuvent dépasser 1 100 °C (2 000 °F).

Les Bandages de Roulement (Tires)

De grands anneaux en acier, connus sous le nom de bandages de roulement ou pneus, sont montés autour de l'extérieur de la virole du four. Leur seul but est de transférer tout le poids du four et de son contenu au système de support inférieur.

Les Rouleaux de Support (Roues de Trunnion)

Les bandages de roulement reposent sur des paires de rouleaux de support, également appelés roues de trunnion. Ces rouleaux résistants sont les paliers qui supportent la charge radiale du four, permettant à la structure massive de tourner avec une friction minimale.

Les Rouleaux de Poussée (Thrust Rollers)

Pour empêcher le four incliné de glisser lentement vers le bas, un ou plusieurs rouleaux de poussée sont positionnés pour exercer une pression contre le côté d'un bandage de roulement. Ces rouleaux gèrent les forces axiales (longitudinales) et maintiennent le four dans sa position correcte.

Le Système Mécanique : Entraîner la Rotation

Le mouvement du four n'est pas passif ; c'est une action mécanique précisément contrôlée qui dicte l'efficacité de l'ensemble du processus.

L'Ensemble d'Entraînement (Drive Assembly)

L'ensemble d'entraînement est le moteur du four rotatif. Il se compose d'un moteur électrique puissant relié à une série de réducteurs qui font tourner un petit pignon.

La Couronne Dentée (Girth Gear)

Ce pignon s'engrène avec une grande roue dentée, connue sous le nom de couronne dentée, qui est montée autour de la circonférence de la virole du four. L'engagement du pignon et de la couronne dentée est ce qui fait finalement tourner tout le four.

Vitesse de Rotation Contrôlée

Les fours tournent très lentement, généralement entre 0,5 et 5 révolutions par minute (RPM). Cette vitesse est soigneusement contrôlée pour gérer le temps de séjour du matériau — le temps qu'il passe à l'intérieur du four — ce qui est essentiel pour garantir que la réaction chimique ou la modification physique souhaitée soit complétée.

Le Système Thermique : Générer et Contenir la Chaleur

Le but ultime du four est le traitement thermique, qui nécessite un système efficace pour créer et contenir la chaleur.

Le Brûleur (Burner)

Un brûleur haute puissance situé à l'extrémité de décharge du four sert de source de chaleur principale. Il brûle du combustible (comme le gaz naturel, le charbon ou le mazout) pour générer le gaz chaud qui circule à travers le four, généralement dans une direction à contre-courant du flux de matériau pour une efficacité thermique maximale.

Têtes d'Entrée et de Décharge

La tête d'entrée (ou extrémité d'alimentation) et la tête de décharge fixes fournissent les points d'entrée et de sortie du matériau traité. Le système d'alimentation introduit la matière première, tandis que la tête de décharge achemine le produit fini vers le refroidissement et la manipulation ultérieure.

Les Joints du Four (Kiln Seals)

Des joints sont situés là où la virole rotative rencontre les têtes d'entrée et de décharge fixes. Leur fonction est critique : ils empêchent l'air froid d'être aspiré dans le four et arrêtent les gaz de processus chauds de s'échapper, ce qui est essentiel pour maintenir le contrôle de la température et l'efficacité thermique.

Comprendre les Compromis et les Dépendances du Système

Un four rotatif est un système où la performance de chaque composant affecte les autres. Comprendre ces interactions est essentiel pour un fonctionnement fiable.

Dilatation Thermique vs. Intégrité Structurelle

La chaleur intense provoque une dilatation significative de la virole en acier. La conception des bandages de roulement, qui sont souvent montés pour permettre un léger mouvement par rapport à la virole, et l'alignement du système de support doivent accommoder cette expansion. Ne pas le faire peut induire des contraintes massives et entraîner une défaillance structurelle.

Usure et Maintenance du Réfractaire

Le revêtement réfractaire est un composant sacrificiel qui s'érode et se dégrade avec le temps en raison de la chaleur, de l'attaque chimique et de l'abrasion. Son état est un facteur principal de l'efficacité thermique et de la sécurité opérationnelle du four. L'inspection et le remplacement réguliers constituent une grande partie du budget de maintenance et du calendrier d'arrêt de tout four.

L'Importance Critique de l'Alignement

Un alignement correct des rouleaux de support n'est pas négociable. Même un léger désalignement concentre l'immense poids du four sur de petites zones des rouleaux et des bandages de roulement, provoquant une usure accélérée et inégale. Un désalignement sévère peut endommager l'engrenage d'entraînement et même déformer la virole du four elle-même.

Faire le Bon Choix pour Votre Objectif

Comprendre la fonction de chaque composant vous permet de concentrer votre attention là où elle compte le plus pour vos objectifs spécifiques.

- Si votre objectif principal est la maintenance et la fiabilité : Portez une attention particulière au système de support (rouleaux, bandages), à l'ensemble de poussée et au revêtement réfractaire, car ce sont les points d'usure et de défaillance les plus courants.

- Si votre objectif principal est l'efficacité du processus : Vos composants clés sont le brûleur, les joints et le système d'entraînement, qui contrôlent directement le transfert de chaleur, l'intégrité atmosphérique et le temps de séjour des matériaux.

- Si votre objectif principal est la conception ou l'approvisionnement : Reconnaissez que la virole, le système de support et l'entraînement doivent être conçus comme une unité pour gérer la charge spécifique, la température et les caractéristiques des matériaux de votre application.

Comprendre comment ces composants principaux fonctionnent comme un système intégré est la première étape pour optimiser les performances et assurer une fiabilité opérationnelle à long terme.

Tableau Récapitulatif :

| Composant | Fonction | Détails Clés |

|---|---|---|

| Virole du Four | Corps cylindrique pour le transport des matériaux | En acier, inclinée de 1 à 4 % pour l'écoulement par gravité |

| Revêtement Réfractaire | Protège la virole de la chaleur intense | Utilise des briques réfractaires ou des céramiques, résiste à >2000°F |

| Bandages de Roulement | Transfère le poids au système de support | Bandes d'acier sur l'extérieur de la virole |

| Rouleaux de Support | Supportent la charge radiale pour la rotation | Rouleaux résistants, nécessitent un alignement précis |

| Rouleaux de Poussée | Empêchent le mouvement axial | Poussent contre les bandages pour maintenir la position |

| Ensemble d'Entraînement | Alimente la rotation | Moteur, réducteurs, pignon, vitesse de 0,5 à 5 tr/min |

| Couronne Dentée | Transmet la rotation depuis l'entraînement | Grande roue dentée s'engageant avec le pignon |

| Brûleur | Source de chaleur principale | Situé à l'extrémité de décharge, utilise des combustibles comme le gaz |

| Joints | Contiennent la chaleur et les gaz | Entre la virole rotative et les têtes fixes |

| Têtes d'Entrée/Décharge | Points d'entrée et de sortie des matériaux | Composants fixes pour l'alimentation et la manipulation du produit |

Optimisez votre traitement à haute température avec les solutions de fours rotatifs avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables et conçus sur mesure. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Améliorez l'efficacité, assurez la durabilité et obtenez un contrôle thermique précis — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté