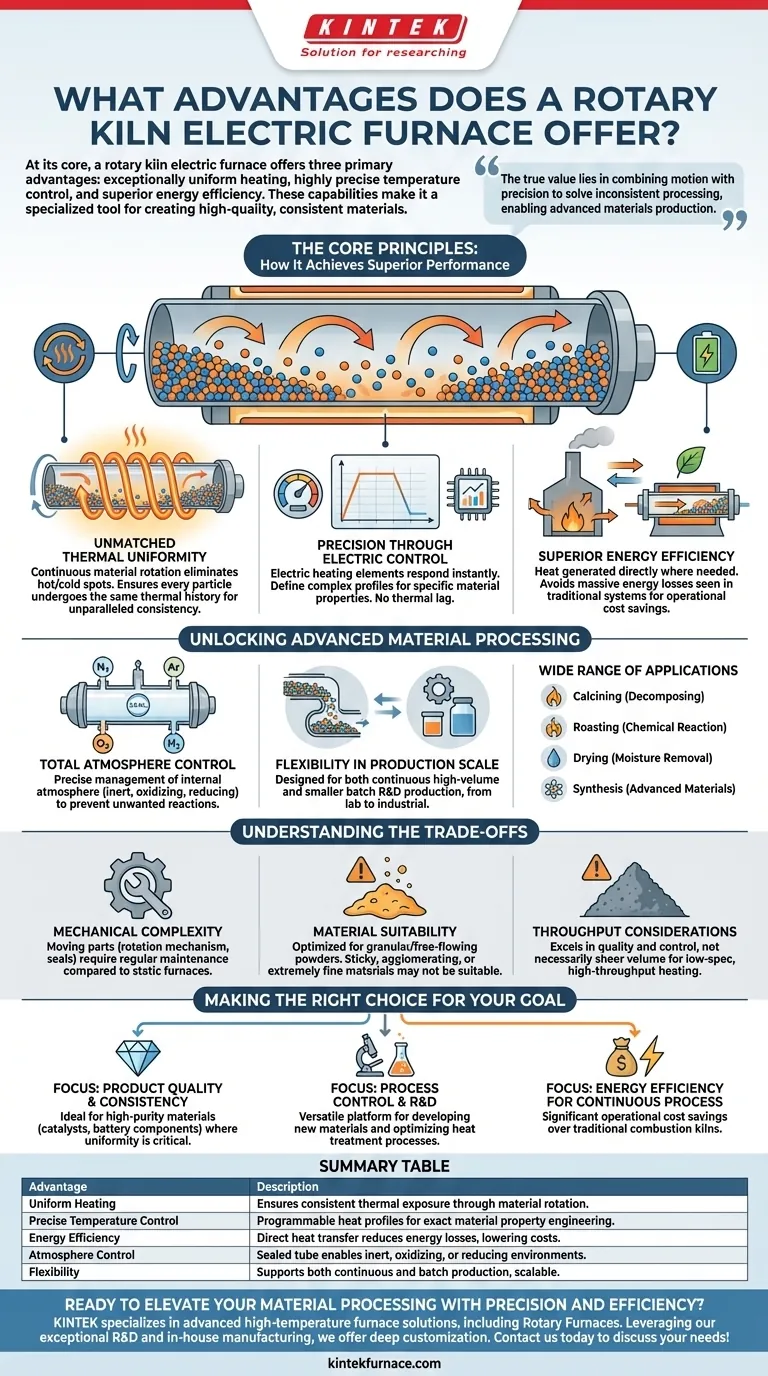

Essentiellement, un four électrique rotatif offre trois avantages majeurs : un chauffage exceptionnellement uniforme grâce à la rotation du matériau, un contrôle très précis de la température grâce à sa source électrique, et une efficacité énergétique supérieure par rapport aux systèmes à combustion. Ces capacités en font un outil spécialisé pour la création de matériaux de haute qualité et constants.

La véritable valeur d'un four électrique rotatif réside dans sa capacité à combiner mouvement et précision. En faisant culbuter continuellement les matériaux dans un environnement thermique et atmosphérique étroitement contrôlé, il résout le problème du traitement incohérent, permettant la production de matériaux avancés impossibles à obtenir dans des fours statiques standards.

Les principes fondamentaux : Comment il atteint des performances supérieures

Un four électrique rotatif n'est pas seulement un tube chauffé ; c'est un système intégré où chaque composant contribue à un environnement de traitement hautement contrôlé.

Uniformité thermique inégalée

La caractéristique principale est la rotation du tube du four. Lorsque le tube tourne, le matériau à l'intérieur tombe doucement, exposant continuellement de nouvelles surfaces à la source de chaleur.

Ce mélange constant élimine les points chauds et froids qui affligent les fours statiques, garantissant que chaque particule subit le même historique thermique. Le résultat est une consistance inégalée du produit final.

Précision grâce au contrôle électrique

Contrairement aux fours à combustible, qui présentent un décalage thermique, les éléments chauffants électriques répondent presque instantanément. Cela permet un contrôle précis et programmable de l'ensemble du cycle de traitement thermique.

Les utilisateurs peuvent définir des profils complexes avec des taux de montée en température, des temps de maintien et des courbes de refroidissement spécifiques. Ce niveau de contrôle est essentiel pour l'ingénierie de propriétés matérielles spécifiques, telles que la cristallinité ou la taille des particules.

Efficacité énergétique supérieure

Les fours rotatifs électriques sont intrinsèquement plus efficaces. La chaleur est générée directement là où elle est nécessaire, à l'intérieur des parois du four, et transférée efficacement au matériau en culbutage.

Cette conception évite les pertes d'énergie massives observées dans les fours traditionnels, où l'énergie est gaspillée à chauffer la structure du four, les gaz d'échappement et les chariots de transport.

Débloquer le traitement avancé des matériaux

La combinaison d'un chauffage uniforme et d'un contrôle précis ouvre la porte à un large éventail d'applications sensibles où la qualité du produit est primordiale.

Contrôle total de l'atmosphère

Parce que le matériau est contenu dans un tube scellé, l'atmosphère interne peut être gérée avec précision. Le four peut fonctionner avec une atmosphère inerte (par exemple, azote, argon), oxydante (par exemple, air, oxygène) ou réductrice (par exemple, hydrogène).

Ceci prévient les réactions chimiques indésirables, telles que l'oxydation, ce qui est crucial pour le traitement des métaux de haute pureté, des matériaux de batterie comme les cathodes lithium-ion et des catalyseurs sensibles.

Flexibilité de l'échelle de production

Ces fours sont conçus pour la production continue et discontinue. Un flux continu de matériau peut être alimenté pour la fabrication à grand volume, tandis que des quantités plus petites et distinctes peuvent être traitées pour la recherche et le développement.

Cette adaptabilité permet à une seule unité de servir des fonctions allant des tests initiaux à l'échelle du laboratoire à la production industrielle à grande échelle, offrant un solide retour sur investissement.

Large éventail d'applications

Les capacités uniques du four électrique rotatif le rendent indispensable pour plusieurs processus clés :

- Calcination : Décomposition thermique des matériaux pour créer de nouvelles phases.

- Torréfaction : Chauffage de solides pour induire une réaction chimique spécifique.

- Séchage : Élimination de l'humidité avec un contrôle précis de la température.

- Synthèse : Création de matériaux avancés comme les composants de batterie et les catalyseurs.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité mécanique

Le mécanisme de rotation, y compris les rouleaux de support, l'engrenage d'entraînement et les joints, introduit des pièces mobiles. Par rapport à un simple four statique, ces composants nécessitent une inspection et un entretien réguliers pour garantir un fonctionnement fiable et à long terme.

Adéquation des matériaux

La conception est optimisée pour les matériaux granulaires ou en poudre à écoulement libre. Les matériaux très collants, sujets à l'agglomération, ou extrêmement fins (qui peuvent être aéroportés) peuvent ne pas convenir à un processus de culbutage et pourraient nécessiter des conceptions de four spécialisées.

Considérations relatives au débit

Pour un chauffage simple et à grand volume de matériaux en vrac non sensibles, un four à bande ou statique plus grand et moins complexe peut offrir un débit brut plus élevé. Le four électrique rotatif excelle en qualité et en contrôle, pas nécessairement en volume pur pour les applications à faible spécification.

Faire le bon choix pour votre objectif

Pour déterminer si ce four est l'outil approprié, évaluez votre objectif principal.

- Si votre objectif principal est la qualité et la constance du produit : Ce four est le choix idéal pour créer des matériaux de haute pureté comme les catalyseurs ou les composants de batterie où l'uniformité est non négociable.

- Si votre objectif principal est le contrôle des processus et la R&D : La capacité à gérer précisément la température et l'atmosphère en fait une plate-forme polyvalente pour le développement de nouveaux matériaux et l'optimisation des processus de traitement thermique.

- Si votre objectif principal est l'efficacité énergétique pour un processus continu : Ce four offre des économies de coûts d'exploitation significatives par rapport aux fours à combustion traditionnels en minimisant la chaleur perdue.

En fin de compte, le four électrique rotatif vous permet de transformer les matériaux avec un niveau de contrôle qui se traduit directement par des performances et une valeur supérieures.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Assure une exposition thermique constante grâce à la rotation du matériau, éliminant les points chauds/froids. |

| Contrôle précis de la température | Les éléments électriques permettent des profils de chauffage programmables pour une ingénierie exacte des propriétés des matériaux. |

| Efficacité énergétique | Le transfert de chaleur direct réduit les pertes d'énergie, diminuant les coûts d'exploitation. |

| Contrôle de l'atmosphère | Le tube scellé permet des environnements inertes, oxydants ou réducteurs pour un traitement de haute pureté. |

| Flexibilité | Prend en charge la production continue et discontinue, évolutive de la R&D à l'utilisation industrielle. |

Prêt à améliorer votre traitement des matériaux avec précision et efficacité ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours rotatifs, conçus pour les laboratoires et les industries nécessitant un chauffage uniforme et un contrôle précis. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer la qualité de vos produits et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré