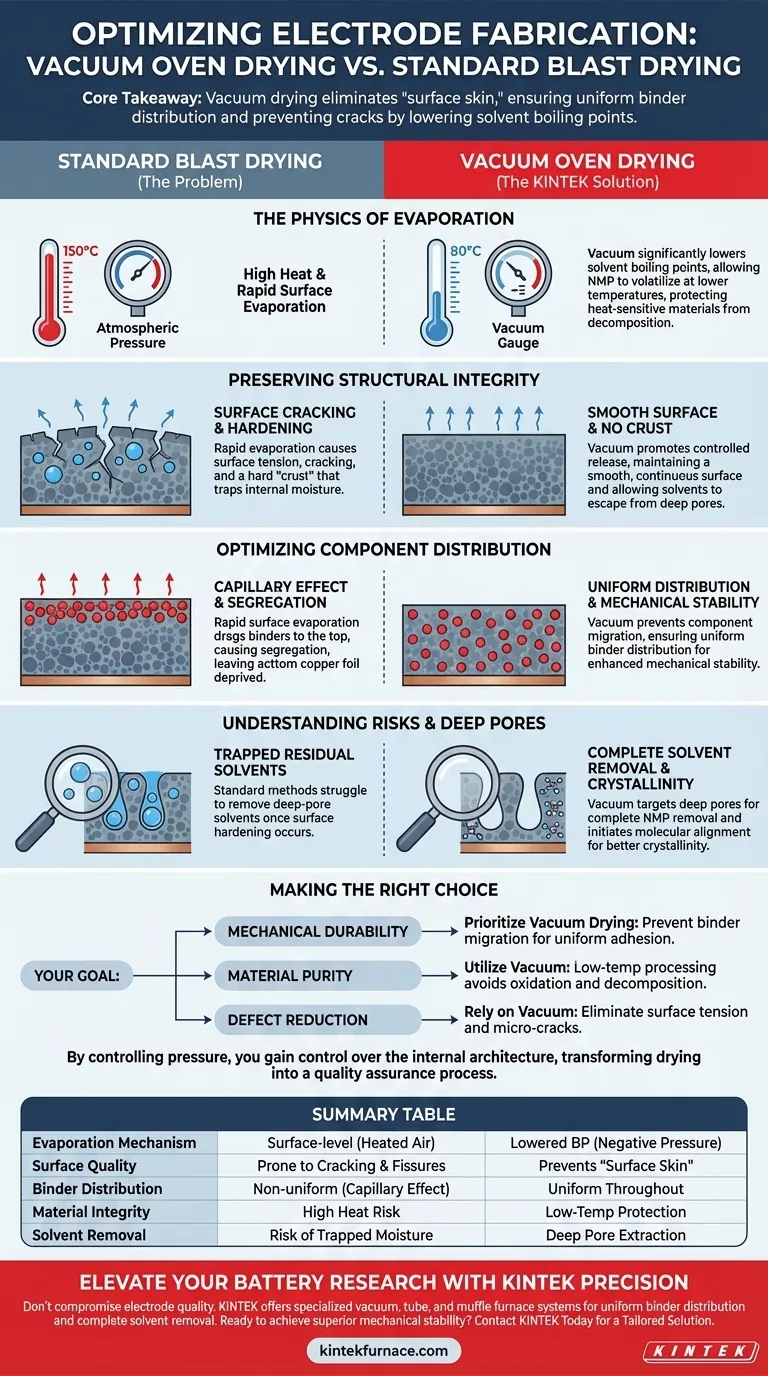

Le séchage sous vide optimise considérablement la fabrication des électrodes en utilisant une pression négative pour abaisser le point d'ébullition des solvants comme le NMP. Cela permet une volatilisation rapide à des températures réduites, garantissant que les solvants sont éliminés efficacement sans soumettre la boue à une chaleur excessive qui pourrait endommager la structure du matériau.

Point clé à retenir L'avantage fondamental du séchage sous vide par rapport au séchage par projection standard est l'élimination de l'effet de "peau de surface". En abaissant le point d'ébullition, les étuves sous vide permettent aux solvants de s'échapper des pores profonds de la boue avant que la surface ne durcisse, assurant une distribution uniforme du liant et empêchant la fissuration structurelle.

La physique de l'évaporation à basse température

Abaissement des points d'ébullition des solvants

En réduisant la pression à l'intérieur de la chambre, une étuve sous vide abaisse considérablement le point d'ébullition des solvants. Cela permet aux solvants épais comme le N-méthyl-2-pyrrolidone (NMP) de se volatiliser rapidement à des températures bien inférieures à leurs points d'ébullition atmosphériques standards.

Protection des matériaux sensibles à la chaleur

Cette capacité à basse température est essentielle pour manipuler les substances chimiques sensibles à la chaleur. Elle permet un séchage complet sans atteindre des températures qui provoqueraient la décomposition ou l'oxydation des matériaux actifs, préservant ainsi l'intégrité chimique de l'électrode.

Préservation de l'intégrité structurelle

Prévention de la fissuration de surface

Le séchage par projection standard provoque souvent une évaporation rapide de la couche de surface. Cela crée une tension superficielle qui peut entraîner des fissures ou des craquelures dans le revêtement de l'électrode. Le séchage sous vide favorise une libération plus contrôlée des volatils, maintenant une surface lisse et continue.

Élimination du durcissement de surface

Dans des conditions atmosphériques, un séchage rapide peut former une "croûte" dure à la surface de la boue, tandis que l'intérieur reste humide. Ce phénomène, connu sous le nom de durcissement de surface, piège l'humidité et les solvants internes à l'intérieur de l'échantillon. L'environnement sous vide empêche la formation de cette croûte, permettant aux solvants de s'échapper librement des profondeurs du matériau.

Optimisation de la distribution des composants

Arrêt de l'effet capillaire

Un avantage essentiel du séchage sous vide est la prévention de l'effet capillaire, où l'évaporation rapide de la surface entraîne les composants liquides et dissous vers la surface extérieure. Cette migration conduit à une ségrégation des composants, où les liants ou les additifs s'accumulent en haut au lieu de rester uniformément répartis.

Assurer la stabilité mécanique

En empêchant la migration des composants, le processus sous vide assure une distribution uniforme du liant entre le matériau actif et le collecteur de courant en feuille de cuivre. Ceci est directement corrélé à une stabilité mécanique améliorée, garantissant que l'électrode ne se délaminera pas pendant l'assemblage ou le fonctionnement de la batterie.

Comprendre les risques du séchage standard

Le danger des solvants résiduels

Les méthodes de séchage standard peinent à éliminer les solvants piégés dans les pores profonds une fois que le durcissement de surface s'est produit. Le séchage sous vide cible spécifiquement ces pores profonds, assurant l'élimination complète du NMP résiduel, ce qui est essentiel pour de bonnes performances électrochimiques.

Impact sur la cristallinité

L'élimination correcte des solvants ne concerne pas seulement la propreté ; elle affecte la structure interne du matériau. Le processus sous vide initie l'alignement moléculaire des composants organiques, fournissant une base essentielle pour améliorer la cristallinité du matériau dans les étapes de traitement ultérieures.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos boues d'électrodes, alignez votre stratégie de séchage sur vos indicateurs de qualité spécifiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez le séchage sous vide pour éviter la migration (ségrégation) du liant, garantissant que le matériau actif adhère uniformément au collecteur de courant.

- Si votre objectif principal est la pureté du matériau : Utilisez les capacités à basse température du vide pour assurer une élimination complète du NMP sans déclencher d'oxydation ou de décomposition thermique.

- Si votre objectif principal est la réduction des défauts : Comptez sur le traitement sous vide pour éliminer la tension superficielle et le durcissement qui provoquent des micro-fissures dans la couche d'électrode.

En contrôlant la pression, vous prenez le contrôle de l'architecture interne de votre électrode, transformant une simple étape de séchage en un processus d'assurance qualité critique.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide | Séchage par projection standard |

|---|---|---|

| Mécanisme d'évaporation | Point d'ébullition abaissé par pression négative | Évaporation à la surface par air chauffé |

| Qualité de surface | Prévient la "peau de surface" et la fissuration | Sujet au durcissement de surface et aux fissures |

| Distribution du liant | Uniforme dans toute la boue | Non uniforme en raison de la migration par effet capillaire |

| Intégrité du matériau | Le traitement à basse température protège la structure | Risque de chaleur élevée pour les composants sensibles |

| Élimination des solvants | Extraction des pores profonds du NMP résiduel | Risque d'humidité/solvants internes piégés |

Améliorez votre recherche sur les batteries avec KINTEK Precision

Ne laissez pas les défauts de surface ou la ségrégation du liant compromettre la qualité de vos électrodes. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés d'étuves sous vide, tubulaires et à moufle conçus pour optimiser vos processus de séchage. Que vous ayez besoin d'une solution standard ou d'un système personnalisé pour des besoins matériels uniques, nos fours de laboratoire haute température garantissent une distribution uniforme du liant et une élimination complète des solvants.

Prêt à obtenir une stabilité mécanique supérieure dans vos électrodes ?

Contactez KINTEK dès aujourd'hui pour une solution sur mesure

Guide Visuel

Références

- Hong Shang, Bing Sun. Activated Carbon from Spartina alterniflora and Its N-Doped Material for Li-Ion Battery Anode. DOI: 10.3390/nano15090658

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les principales applications des fours à vide poussé ? Libérez la pureté et la précision dans le traitement des matériaux

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quel est l'objectif principal d'un four de frittage sous vide ? Fusionner des poudres en pièces denses haute performance

- Comment les capteurs de température multipoints surveillent-ils l'uniformité des fours sous vide ? Assurer une précision de ±3°C dans le traitement thermique

- Pourquoi utilise-t-on un four à vide ? Atteindre un traitement thermique supérieur avec pureté et précision

- Quelle est la fonction du système de refroidissement gazeux dans un four vertical sous vide ? Obtenir un refroidissement rapide et contrôlé pour des résultats supérieurs

- Quel rôle les fours sous vide jouent-ils dans l'industrie automobile ? Améliorer la durabilité et la performance des pièces de véhicules

- Comment un four sous vide horizontal gère-t-il différentes tailles de pièces ? Optimiser le chargement pour un chauffage uniforme