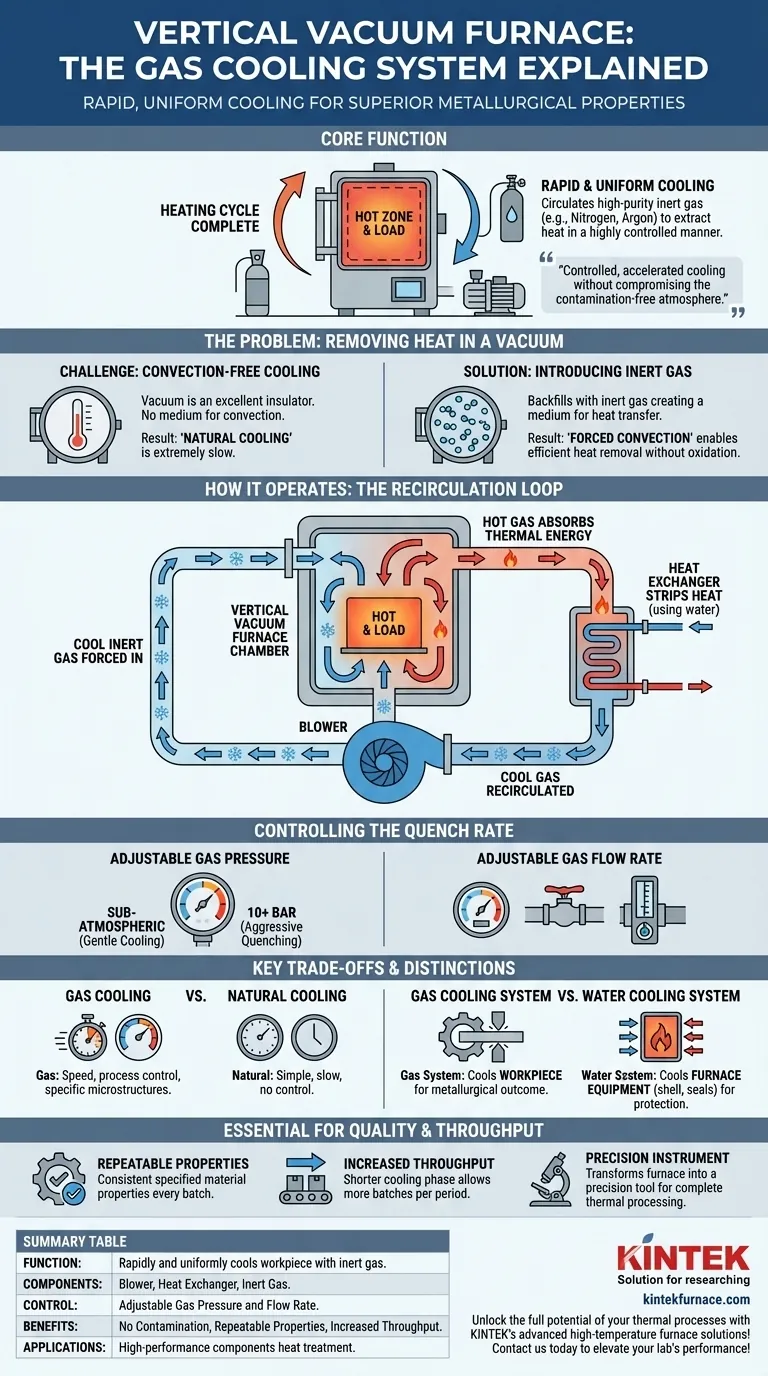

Essentiellement, la fonction d'un système de refroidissement gazeux dans un four vertical sous vide est de refroidir rapidement et uniformément la pièce à usiner, ou "charge", une fois le cycle de chauffage terminé. Il y parvient en faisant circuler un gaz inerte de haute pureté, tel que l'azote ou l'argon, à travers la chambre chauffée pour extraire la chaleur d'une manière très contrôlée.

Après avoir chauffé un matériau dans l'environnement protecteur d'un vide, vous devez le refroidir pour fixer les propriétés souhaitées. Le système de refroidissement gazeux fournit une méthode de refroidissement contrôlé et accéléré sans compromettre l'atmosphère sans contamination que le vide procure.

Le Problème : Évacuer la Chaleur dans un Vide

Le Défi du Refroidissement Sans Convection

Le vide est un excellent isolant car il ne contient pas de milieu, comme l'air, pour transférer la chaleur par convection.

Bien que cela soit bénéfique pour un chauffage efficace, cela rend le refroidissement extrêmement lent. Le simple fait d'éteindre les éléments chauffants entraîne un "refroidissement naturel", un processus graduel qui est souvent trop lent pour atteindre les propriétés métallurgiques spécifiques requises pour les composants de haute performance.

La Solution : Introduction d'un Gaz Inerte

Le système de refroidissement gazeux résout ce problème en introduisant temporairement un milieu de transfert de chaleur dans la chambre du four.

En remplissant la chambre avec un gaz inerte, le système crée un environnement où la chaleur peut être efficacement retirée de la pièce par convection forcée, tout en empêchant l'oxydation et la contamination qui se produiraient lors de l'exposition à l'air.

Fonctionnement du Système de Refroidissement Gazeux

La Boucle de Recirculation

Le système fonctionne en circuit fermé. Un puissant ventilateur force le gaz inerte et froid dans la zone chaude du four.

Le gaz s'écoule sur la pièce chaude, absorbant son énergie thermique. Ce gaz maintenant chaud est ensuite extrait de la chambre et dirigé vers un échangeur de chaleur.

Le Rôle de l'Échangeur de Chaleur

L'échangeur de chaleur est essentiel. Il utilise un milieu de refroidissement séparé, généralement de l'eau, pour extraire la chaleur du gaz inerte.

Une fois refroidi, le gaz inerte est recirculé par le ventilateur dans la chambre du four pour absorber plus de chaleur de la charge. Ce cycle continu permet un refroidissement rapide et constant.

Contrôle du Taux de Trempe

La vitesse de refroidissement, ou "trempe", est contrôlée avec précision. Les ingénieurs peuvent ajuster la pression du gaz – des niveaux sous-atmosphériques pour un refroidissement doux aux hautes pressions (jusqu'à 10 bars ou plus) pour une trempe agressive.

L'ajustement du débit de gaz via des vannes offre une autre couche de contrôle, permettant d'adapter parfaitement le profil de refroidissement aux exigences du matériau.

Comprendre les Compromis et les Distinctions

Refroidissement Gazeux vs. Refroidissement Naturel

Le refroidissement naturel est simple mais extrêmement lent et n'offre aucun contrôle sur le taux de refroidissement.

Le refroidissement gazeux offre la vitesse et le contrôle du processus nécessaires pour les traitements thermiques avancés, permettant la création de microstructures spécifiques qui déterminent la dureté, la résistance et la durabilité finales d'un matériau.

Refroidissement Gazeux vs. Refroidissement par Eau : Une Distinction Cruciale

Il est crucial de ne pas confondre le système de refroidissement gazeux avec le système de refroidissement par eau du four.

Le système de refroidissement gazeux refroidit la pièce à usiner à l'intérieur du four pour obtenir le résultat métallurgique souhaité. Le système de refroidissement par eau refroidit l'équipement du four lui-même – comme la coque, les joints et les traversées d'alimentation – pour le protéger des dommages pendant le fonctionnement.

Pourquoi ce Système est Essentiel pour la Qualité et le Rendement

Obtention de Propriétés Matériaux Répétables

Le principal avantage d'une trempe gazeuse contrôlée est la répétabilité du processus. Il garantit que chaque pièce d'un lot, et chaque lot au fil du temps, atteint les mêmes propriétés matérielles spécifiées sans déviation.

Augmentation du Débit de Production

En raccourcissant considérablement la phase de refroidissement du cycle thermique, le système de refroidissement gazeux permet de traiter plus de lots sur une période donnée. Cela se traduit directement par une productivité et une efficacité accrues pour l'opération de fabrication.

Application à Votre Processus

Le choix de la méthode de refroidissement dépend entièrement de vos objectifs de processus.

- Si votre objectif principal est d'atteindre des propriétés métallurgiques spécifiques (par exemple, la dureté dans l'acier à outils) : Un système de refroidissement gazeux est non négociable pour fournir la trempe rapide et contrôlée requise.

- Si votre objectif principal est de maximiser le débit de production : La capacité du système à raccourcir les temps de cycle est essentielle pour une opération efficace.

- Si votre processus implique des matériaux qui ne sont pas sensibles aux vitesses de refroidissement : Un simple refroidissement naturel sous vide pourrait suffire, bien que cela soit rare dans les applications modernes.

En fin de compte, le système de refroidissement gazeux transforme le four sous vide d'une simple chambre de chauffage en un instrument de précision pour le traitement thermique complet.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction | Refroidit rapidement et uniformément la pièce après chauffage en utilisant la circulation de gaz inerte. |

| Composants Clés | Ventilateur, échangeur de chaleur, gaz inerte (ex: azote, argon). |

| Contrôle du Refroidissement | Pression et débit de gaz réglables pour des taux de trempe précis. |

| Avantages | Prévient la contamination, assure des propriétés matérielles répétables, augmente le débit. |

| Applications | Idéal pour le traitement thermique de composants de haute performance nécessitant des résultats métallurgiques spécifiques. |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours haute température avancées de KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements de précision tels que des fours verticaux sous vide, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à atmosphère et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie nous assure de pouvoir adapter des solutions pour répondre à vos exigences expérimentales uniques, offrant un contrôle de refroidissement supérieur, des propriétés matérielles améliorées et une productivité accrue.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation