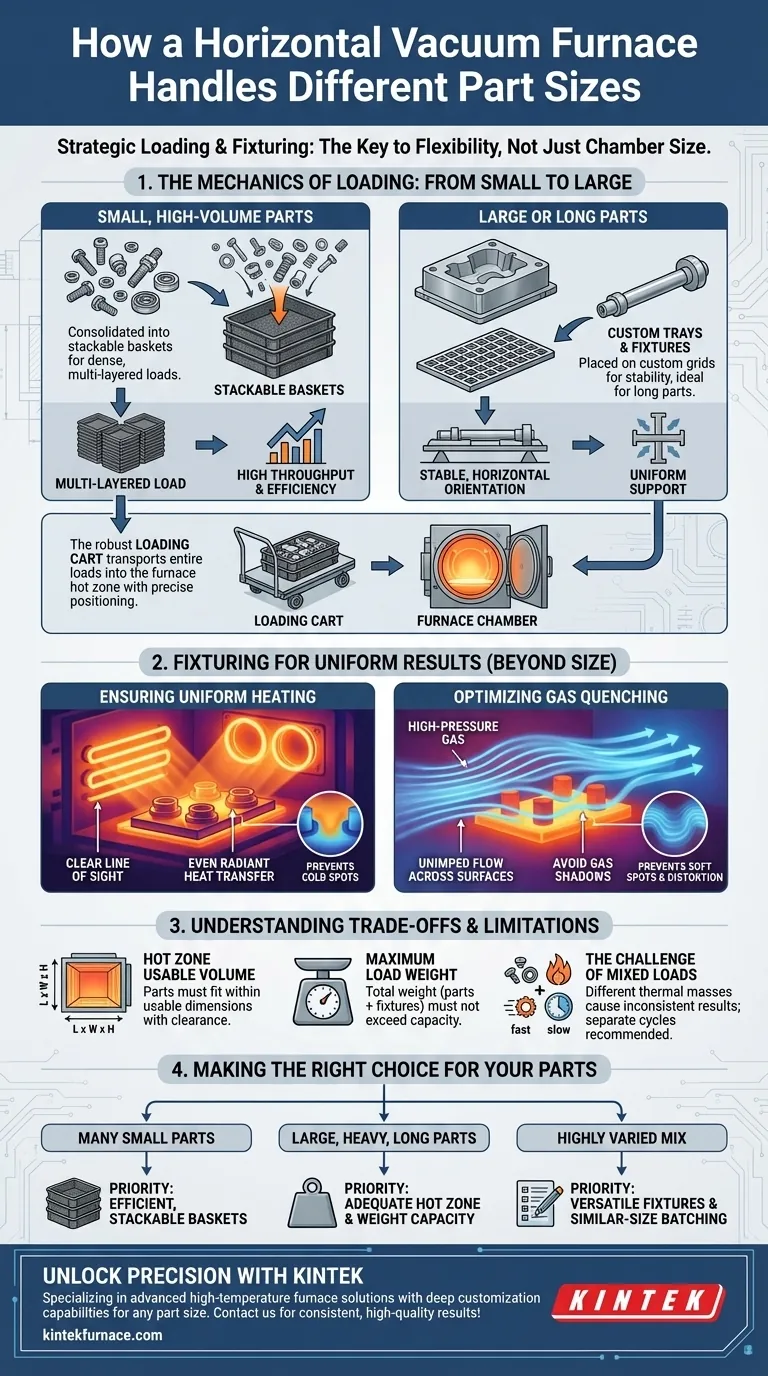

À la base, un four sous vide horizontal accueille différentes tailles de pièces grâce à un chargement et une conception d'outillage stratégiques. Ce n'est pas un processus automatique, mais méthodique. Les petits composants sont généralement regroupés dans des paniers empilables, tandis que les pièces plus grandes sont placées sur des plateaux ou des montages personnalisés, qui sont ensuite déplacés dans la chambre du four à l'aide d'un chariot de chargement spécialisé.

La flexibilité du four ne vient pas de la chambre elle-même, mais des systèmes de chargement adaptables et des outillages internes utilisés. L'objectif est d'agencer les pièces dans la zone chaude pour assurer un chauffage et un trempage uniformes, quelle que soit leur taille ou leur forme individuelle.

La mécanique du chargement : du petit au grand

La capacité d'un four à traiter différentes tailles de pièces dépend entièrement des systèmes utilisés pour contenir et transporter ces pièces dans la zone chaude.

Manipulation des petites pièces à grand volume

Pour les petites pièces telles que les fixations, les roulements ou les implants médicaux, l'efficacité est primordiale. Ces pièces sont chargées dans des paniers empilables, souvent fabriqués en graphite ou en alliages de molybdène.

Plusieurs paniers peuvent être empilés sur une seule base, créant une charge dense et multicouche. Cette approche maximise le nombre de pièces par cycle, augmentant considérablement le débit.

Accueillir les pièces volumineuses ou longues

Les composants uniques et volumineux tels que les moules de coulée sous pression, les structures aérospatiales ou les arbres longs sont traités différemment. Ils sont généralement placés sur des grilles, des plateaux ou des montages spécialisés conçus sur mesure.

L'orientation horizontale du four est particulièrement avantageuse pour les pièces longues et minces qui peuvent être posées à plat, assurant stabilité et support uniforme pendant le cycle thermique.

Le rôle du chariot de chargement

Le chariot de chargement est le lien essentiel entre la zone de préparation et le four. Il s'agit d'une plate-forme robuste à roulettes conçue pour supporter le poids immense d'une charge complète, qu'il s'agisse d'une pile de paniers ou d'un montage unique et massif.

Ce chariot s'aligne parfaitement avec l'ouverture du four, permettant à l'opérateur de pousser la charge entière en douceur et en toute sécurité dans la zone chaude, assurant un positionnement précis et répétable pour chaque cycle.

Au-delà de la taille : l'outillage pour des résultats uniformes

Le simple fait de faire entrer les pièces dans le four ne suffit pas. La manière dont elles sont agencées — l'outillage — est essentielle pour obtenir les propriétés métallurgiques souhaitées.

Assurer un chauffage uniforme

Un outillage approprié garantit une ligne de visée dégagée entre les éléments chauffants et les surfaces des pièces. Il empêche également les pièces d'entrer en contact, ce qui créerait des points froids.

L'objectif est de permettre un transfert de chaleur par rayonnement uniforme et, dans les fours assistés par convection, un écoulement de gaz uniforme autour de chaque composant de la charge.

Optimisation du trempage par gaz

Pendant la phase de refroidissement, le gaz haute pression doit circuler sans obstacle sur toutes les surfaces critiques d'une pièce. Un empilement dense ou une mauvaise conception de l'outillage peut créer des « ombres de gaz ».

Ces ombres bloquent le gaz de trempe, entraînant un refroidissement lent ou non uniforme. Le résultat peut être des points mous, une dureté incohérente et une distorsion accrue, compromettant l'intégrité du produit final.

Comprendre les compromis et les limites

Bien que polyvalents, les fours sous vide horizontaux ne sont pas sans contraintes que vous devez prendre en compte dans votre planification opérationnelle.

Volume utile de la zone chaude

La limitation la plus fondamentale est les dimensions utilisables de la zone chaude (longueur, largeur et hauteur). Chaque pièce, y compris son outillage, doit s'insérer physiquement dans cet espace avec un dégagement adéquat par rapport aux éléments chauffants et aux parois de la chambre.

Poids maximal de la charge

Chaque four a une capacité de poids maximale. Cette limite comprend le poids des pièces elles-mêmes ainsi que le poids substantiel des paniers et des montages en graphite ou en métal qui les maintiennent. Une surcharge peut endommager la structure de support de l'âtre et le mécanisme de chargement.

Le défi des charges mixtes

Le traitement de pièces très grandes et massives aux côtés de pièces très petites et légères dans le même cycle est techniquement difficile. Leurs masses thermiques différentes les amènent à chauffer et à refroidir à des vitesses très différentes.

Cette disparité peut rendre difficile l'obtention simultanée des propriétés métallurgiques correctes pour les deux types de pièces, obligeant souvent les opérateurs à exécuter des cycles séparés et optimisés pour chacune.

Faire le bon choix pour vos pièces

Pour tirer parti de la flexibilité du four, adaptez votre stratégie de chargement à vos besoins de production.

- Si votre objectif principal est un grand nombre de petites pièces uniformes : Privilégiez un système doté de paniers empilables efficaces pour maximiser la densité du lot et le débit.

- Si votre objectif principal est des pièces grandes, lourdes ou longues : Assurez-vous que le volume utile de la zone chaude du four et la capacité de poids peuvent accueillir vos plus grands composants et les outillages requis.

- Si votre objectif principal est un mélange très varié de tailles : Développez un ensemble polyvalent d'outillages et regroupez les pièces de taille et de masse similaires pour assurer une qualité constante entre les cycles.

En maîtrisant ces principes de chargement, vous transformez le four d'une simple chambre en un outil de fabrication très flexible et précis.

Tableau récapitulatif :

| Taille de la pièce | Méthode de chargement | Avantages clés |

|---|---|---|

| Petite, grand volume | Paniers empilables | Maximise le débit, traitement par lots efficace |

| Grande ou longue | Plateaux/outillages personnalisés | Assure la stabilité, le support uniforme |

| Tailles mixtes | Cycles optimisés séparés | Maintient une qualité et des propriétés constantes |

Débloquez la précision pour votre laboratoire avec KINTEK

Vous avez du mal à obtenir un traitement thermique uniforme pour des pièces de tailles différentes ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous traitiez de petits composants ou de grandes pièces complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre laboratoire et fournir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.