À la base, un four à vide est utilisé pour effectuer des processus de traitement thermique à haute température dans un environnement exempt d'air et d'autres gaz réactifs. En éliminant l'atmosphère, le four empêche les réactions chimiques indésirables comme l'oxydation, ce qui donne des pièces finies d'une pureté, d'une résistance et d'une qualité de surface supérieures à celles traitées dans des fours traditionnels.

L'avantage fondamental d'un four à vide n'est pas seulement la chaleur qu'il fournit, mais l'environnement contrôlé qu'il crée. Il résout le problème de la dégradation et de la contamination des matériaux qui se produit inévitablement lors du chauffage des métaux en présence d'air.

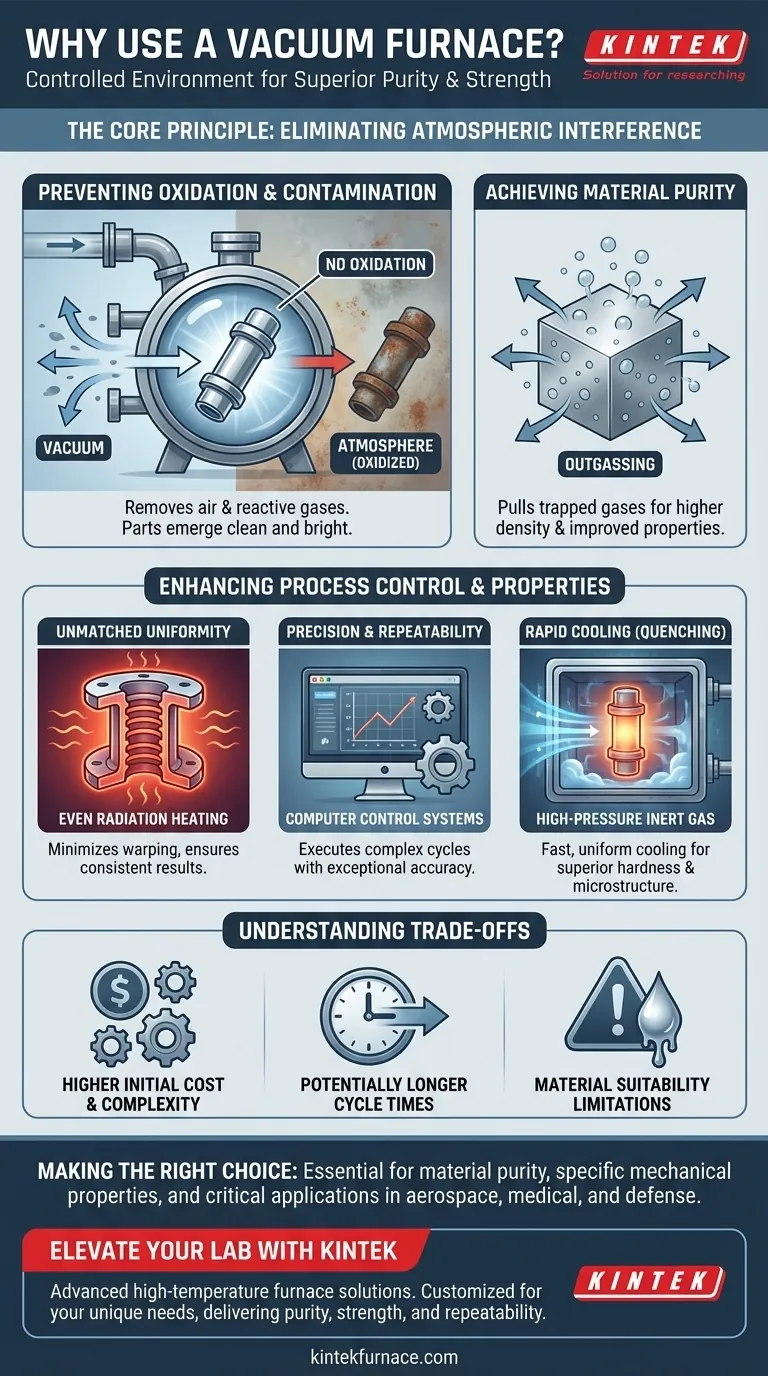

Le principe fondamental : Éliminer les interférences atmosphériques

Le traitement thermique est transformateur, mais il rend également les matériaux très sensibles à leur environnement. Un four à vide contrôle directement cet environnement pour obtenir des résultats spécifiques de haute pureté.

Prévention de l'oxydation et de la contamination

À hautes températures, la plupart des métaux réagissent avidement avec l'oxygène de l'air, formant une couche de calamine. Cette calamine est une forme de contamination qui peut ruiner la finition de surface d'une pièce et même compromettre son intégrité structurelle.

Un four à vide élimine physiquement l'air — y compris l'oxygène, l'azote et la vapeur d'eau — de la chambre de chauffe. Cela prévient l'oxydation et garantit que la pièce sort du processus aussi propre et brillante qu'elle y est entrée.

Atteindre une pureté de matériau inégalée

L'environnement sous vide ne se contente pas de prévenir la contamination par l'atmosphère ; il aide également à purifier le matériau lui-même. L'environnement à basse pression extrait efficacement les gaz piégés, comme l'hydrogène et l'oxygène, de la structure interne du métal.

Ce processus, connu sous le nom de dégazage, donne un produit final avec une densité plus élevée et des propriétés mécaniques et électriques améliorées.

Amélioration du contrôle des processus et des propriétés des matériaux

Au-delà de la création d'un environnement propre, les fours à vide offrent un niveau de précision difficile à atteindre avec d'autres méthodes. Ce contrôle est essentiel pour créer des composants de haute performance.

Uniformité de température inégalée

Dans le vide, le transfert de chaleur se produit principalement par rayonnement. Cela permet un chauffage extrêmement uniforme, même sur des pièces aux géométries complexes.

Cette uniformité minimise le risque de déformation et garantit que la pièce entière reçoit exactement le même traitement thermique, ce qui conduit à des propriétés métallurgiques cohérentes partout.

Précision et répétabilité

Les fours à vide modernes sont gérés par des systèmes de contrôle informatique sophistiqués. Ces systèmes peuvent exécuter des cycles de chauffage et de refroidissement complexes et multi-étapes avec une précision exceptionnelle.

Cela garantit que chaque pièce d'un lot, et chaque lot au fil du temps, est traitée de manière identique. Cette répétabilité métallurgique est non négociable dans les industries critiques comme l'aérospatiale, le médical et la défense.

Refroidissement rapide (Trempe)

Après le chauffage, de nombreux processus nécessitent que le matériau soit refroidi rapidement pour fixer les propriétés souhaitées comme la dureté. Les fours à vide y parviennent en remplissant la chambre avec un gaz inerte à haute pression (comme l'azote ou l'argon).

Ce processus de trempe au gaz est extrêmement rapide et uniforme, offrant un contrôle supérieur sur la microstructure finale du matériau par rapport à la trempe dans des liquides comme l'huile ou l'eau.

Comprendre les compromis

Bien que puissants, les fours à vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût initial et complexité plus élevés

Les fours à vide sont des machines sophistiquées impliquant des pompes à vide, des joints de chambre robustes et des systèmes de contrôle avancés. Cela se traduit par un investissement initial plus élevé et des exigences de maintenance plus complexes par rapport aux fours atmosphériques standard.

Temps de cycle potentiellement plus longs

Le processus de mise sous vide de la chambre jusqu'au niveau requis ajoute du temps à chaque cycle. Pour les processus simples sur des matériaux non réactifs, un four atmosphérique peut offrir un débit plus rapide.

Aptitude du matériau

Certains matériaux à haute pression de vapeur (comme le zinc, le magnésium ou le cadmium) peuvent se vaporiser sous vide poussé à haute température. Cela peut contaminer le four et endommager la pièce, les rendant inadaptés à certains processus sous vide.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement du matériau que vous traitez et des propriétés finales que vous devez obtenir.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : Un four à vide est essentiel pour les métaux réactifs comme le titane et les superalliages, ou pour obtenir une finition brillante et propre sans opérations de nettoyage secondaires.

- Si votre objectif principal est d'obtenir des propriétés mécaniques spécifiques et reproductibles : La précision de la température et le contrôle de la trempe d'un four à vide sont critiques pour les applications de haute performance dans l'aérospatiale, les dispositifs médicaux et l'outillage.

- Si votre objectif principal est le brasage ou l'assemblage de pièces complexes : L'environnement propre et sans flux d'un four à vide crée des joints plus solides, plus fiables et sans porosité, impossibles à obtenir autrement.

- Si votre objectif principal est un traitement thermique en vrac à faible coût d'aciers au carbone simples : Un four atmosphérique traditionnel est souvent la solution la plus pratique et la plus économique.

En fin de compte, un four à vide est l'outil définitif lorsque le contrôle absolu de l'environnement de traitement est requis pour obtenir des résultats matériels supérieurs.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Prévention de l'oxydation | Élimine l'air et les gaz réactifs pour des pièces propres et brillantes sans contamination. |

| Pureté du matériau | Élimine les gaz piégés par dégazage, améliorant la densité et les propriétés mécaniques. |

| Uniformité de la température | Utilise le rayonnement pour un chauffage uniforme, réduisant la déformation et assurant des propriétés constantes. |

| Contrôle du processus | Les systèmes informatiques permettent des cycles précis et reproductibles pour des résultats métallurgiques fiables. |

| Refroidissement rapide | La trempe au gaz assure un refroidissement rapide et uniforme pour une dureté et une microstructure améliorées du matériau. |

Élevez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux divers laboratoires des équipements fiables comme les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant une pureté, une résistance et une reproductibilité supérieures pour les applications critiques dans l'aérospatiale, le médical, et bien plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement