Dans l'industrie automobile, les fours sous vide sont essentiels pour la fabrication de composants métalliques haute performance. Ils sont utilisés pour réaliser des processus de traitement thermique critiques sur des pièces comme les engrenages, les composants de moteur, les roulements et les arbres. Ce chauffage et ce refroidissement contrôlés sous vide améliorent les propriétés des matériaux comme la dureté, la résistance et la résistance à l'usure, qui sont vitales pour la durabilité et l'efficacité des véhicules modernes.

La fonction principale d'un four sous vide dans le secteur automobile est de fournir un environnement parfaitement contrôlé et sans oxygène pour le traitement thermique. Cela empêche l'oxydation et la contamination de surface, ce qui permet d'obtenir des composants plus solides, plus fiables et d'une plus grande précision qu'avec les fours à atmosphère conventionnels.

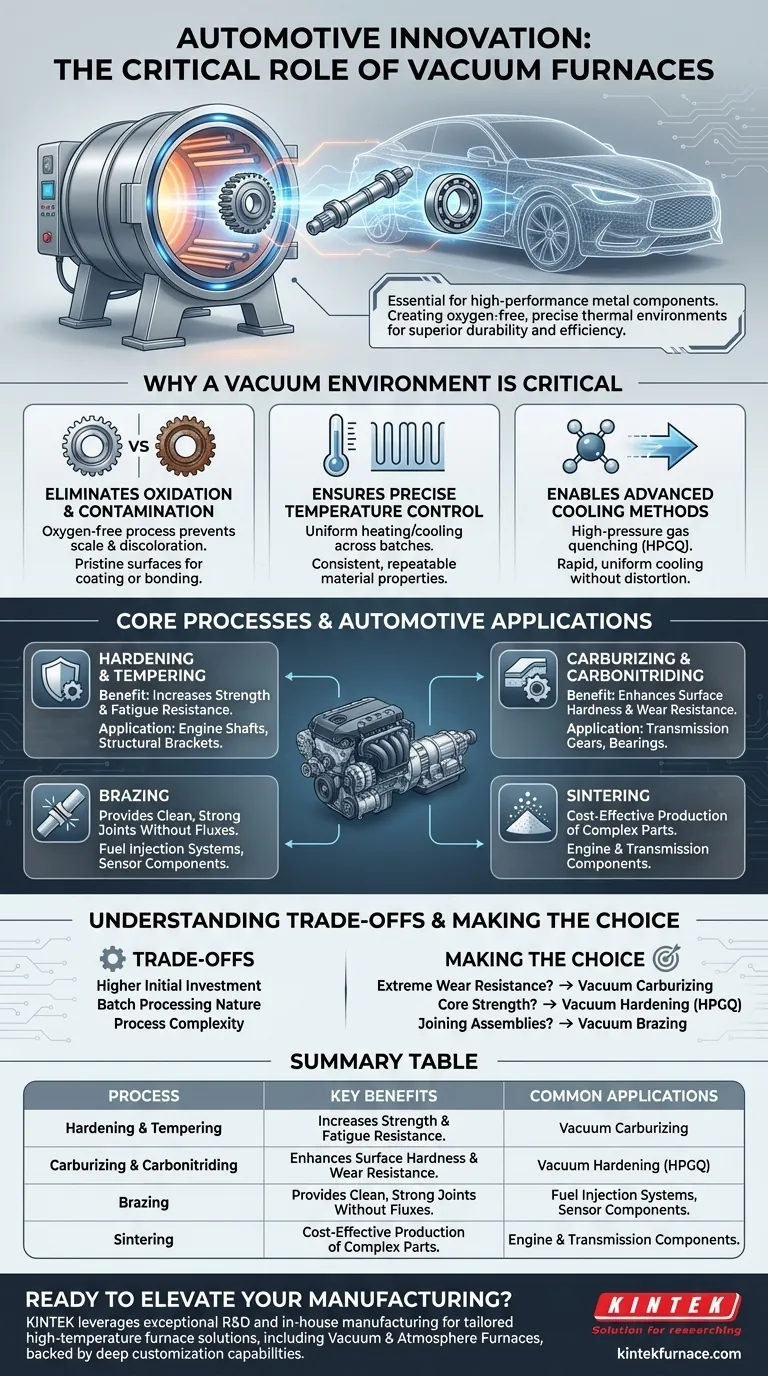

Pourquoi un environnement sous vide est essentiel

Le "vide" dans un four sous vide n'est pas seulement un détail ; c'est la clé pour obtenir des propriétés métallurgiques supérieures. En éliminant l'air et les autres gaz, le processus obtient des avantages significatifs.

Élimination de l'oxydation et de la contamination

Le chauffage du métal à des températures élevées en présence d'oxygène provoque la formation de calamine et de décoloration, ce qui peut compromettre l'intégrité et les dimensions de la surface. Un environnement sous vide élimine cette oxydation, ce qui donne des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage secondaire.

Cette propreté est essentielle pour les pièces qui nécessitent une surface immaculée pour les processus ultérieurs comme le revêtement ou le collage.

Assurer un contrôle précis de la température

Les fours sous vide offrent une distribution de température exceptionnellement uniforme. Cela garantit que le composant entier, ou le lot de composants, subit exactement le même cycle thermique du début à la fin.

Cette précision est vitale pour obtenir des propriétés matérielles cohérentes et reproductibles, réduisant la variation de pièce à pièce et les taux de rebut.

Activation des méthodes de refroidissement avancées

Après chauffage, les pièces doivent être refroidies (trempées) à une vitesse spécifique pour fixer la dureté souhaitée. Les fours sous vide utilisent souvent la trempe à gaz haute pression (HPGQ) avec des gaz inertes comme l'azote ou l'argon.

Cette méthode permet un refroidissement rapide et uniforme sans la distorsion et les préoccupations environnementales associées à la trempe à l'huile traditionnelle.

Procédés de base et leurs applications

La fabrication automobile utilise plusieurs processus clés réalisés dans des fours sous vide, chacun adapté à un résultat et un type de composant spécifiques.

Trempe et revenu

C'est le traitement thermique le plus courant pour améliorer la résistance et la tenue à la fatigue des composants soumis à de fortes contraintes. Des pièces comme les arbres de moteur et les supports structurels sont chauffées puis rapidement trempées pour créer une structure interne dure et solide.

Cémentation et carbonitruration

Ce sont des processus de modification de surface où le carbone (et l'azote dans la carbonitruration) est diffusé dans la surface des pièces en acier à haute température. Cela crée une couche externe extrêmement dure et résistante à l'usure tout en conservant un noyau plus doux et plus tenace.

Cette double propriété est idéale pour les composants soumis à une forte usure comme les engrenages de transmission, garantissant qu'ils peuvent résister à un frottement constant sans devenir cassants.

Brasage

Le brasage sous vide est un processus d'assemblage de haute pureté utilisé pour lier des pièces métalliques entre elles à l'aide d'un métal d'apport. Sous vide, le métal d'apport s'écoule proprement et uniformément dans le joint sans avoir besoin de flux corrosifs.

Ceci est utilisé pour créer des assemblages complexes, tels que l'assemblage de métaux dissemblables dans les systèmes d'injection de carburant ou les composants de capteurs, assurant une liaison solide et étanche.

Frittage

Le frittage est le processus qui consiste à prendre des poudres métalliques compactées et à les chauffer dans un four sous vide pour lier les particules en une pièce solide, proche de la forme finale. Il s'agit d'une méthode rentable pour produire des composants complexes utilisés dans les moteurs et les transmissions.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide implique des considérations spécifiques qui la rendent idéale pour certaines applications mais moins pour d'autres.

Investissement initial plus élevé

Les fours sous vide représentent un investissement en capital important par rapport aux fours à atmosphère traditionnels. Leurs systèmes de contrôle avancés, leurs pompes à vide et la construction robuste de leur chambre contribuent à un coût initial plus élevé.

Nature du traitement par lots

La plupart des fours sous vide fonctionnent par lots. Bien que les temps de cycle individuels puissent être rapides, cette nature par lots diffère du flux continu de certaines opérations de traitement thermique à grande échelle et de moindre précision.

Complexité du processus

L'utilisation d'un four sous vide exige un niveau d'expertise technique plus élevé. Les paramètres du processus comme le niveau de vide, les rampes de température et la pression de trempe au gaz doivent être contrôlés précisément pour atteindre le résultat métallurgique souhaité.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus de four sous vide spécifique est dictée par les exigences de performance du composant final.

- Si votre objectif principal est une résistance extrême à l'usure pour des pièces comme les engrenages : La cémentation sous vide est le processus optimal pour créer une couche dure et un noyau tenace.

- Si votre objectif principal est d'améliorer la résistance interne des pièces soumises à de fortes contraintes comme les arbres : Le durcissement sous vide avec trempe au gaz haute pression offre une résistance supérieure et minimise la distorsion.

- Si votre objectif principal est l'assemblage de structures métalliques complexes ou dissemblables : Le brasage sous vide offre des joints propres, solides et sans flux, essentiels pour les systèmes de fluides et de gaz.

En fin de compte, les fours sous vide permettent aux ingénieurs de concevoir et de fabriquer des pièces automobiles plus légères, plus solides et plus fiables que jamais.

Tableau récapitulatif :

| Procédé | Avantages clés | Applications automobiles courantes |

|---|---|---|

| Trempe et revenu | Augmente la résistance et la tenue à la fatigue | Arbres de moteur, supports structurels |

| Cémentation et carbonitruration | Améliore la dureté de surface et la résistance à l'usure | Engrenages de transmission, roulements |

| Brasage | Fournit des joints propres et solides sans flux | Systèmes d'injection de carburant, composants de capteurs |

| Frittage | Permet une production rentable de pièces complexes | Composants de moteur et de transmission |

Prêt à optimiser votre fabrication automobile avec des solutions avancées de fours sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température sur mesure. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous durcissiez des engrenages ou brasiez des assemblages complexes, notre expertise garantit des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour le traitement des électrodes à 120 °C ? Assurer la pureté et les performances de la batterie

- Quels matériaux infrarouges peuvent être produits à l'aide de fours sous vide à haute température ? Découvrez le ZnS, le ZnSe et bien plus encore

- Quelles sont les étapes clés du principe de fonctionnement d'un four sous vide ? Maîtriser le traitement thermique de précision pour des résultats supérieurs

- Quels sont les avantages techniques des fours sous vide ? Traitement thermique supérieur pour l'acier et les alliages

- Quel est le but du bouclier thermique dans un four de distillation sous vide de magnésium ? Assurer l'efficacité et la pureté du processus

- Quelle est la structure de la chambre de chauffe dans un four sous vide ? Optimiser le traitement thermique avec une conception de précision

- Quelles sont les étapes du processus de frittage micro-ondes ? Obtenez une densification des matériaux plus rapide et supérieure

- Quel est l'autre nom de la spectrométrie d'absorption atomique en four graphite ? Découvrez l'ETAAS pour l'analyse des métaux à l'état de traces