Le principal avantage de l'utilisation d'un four sous vide est la préservation de la distribution des composants internes. En créant un environnement de basse pression, un four sous vide permet aux solvants de s'évaporer rapidement des pores profonds à des températures plus basses (par exemple, 60–100 °C). Ce processus élimine « l'effet capillaire » courant dans le séchage conventionnel, garantissant que les composants actifs ne migrent pas vers la surface et empêchant la ségrégation des sels métalliques au sein du précurseur d'adsorbant.

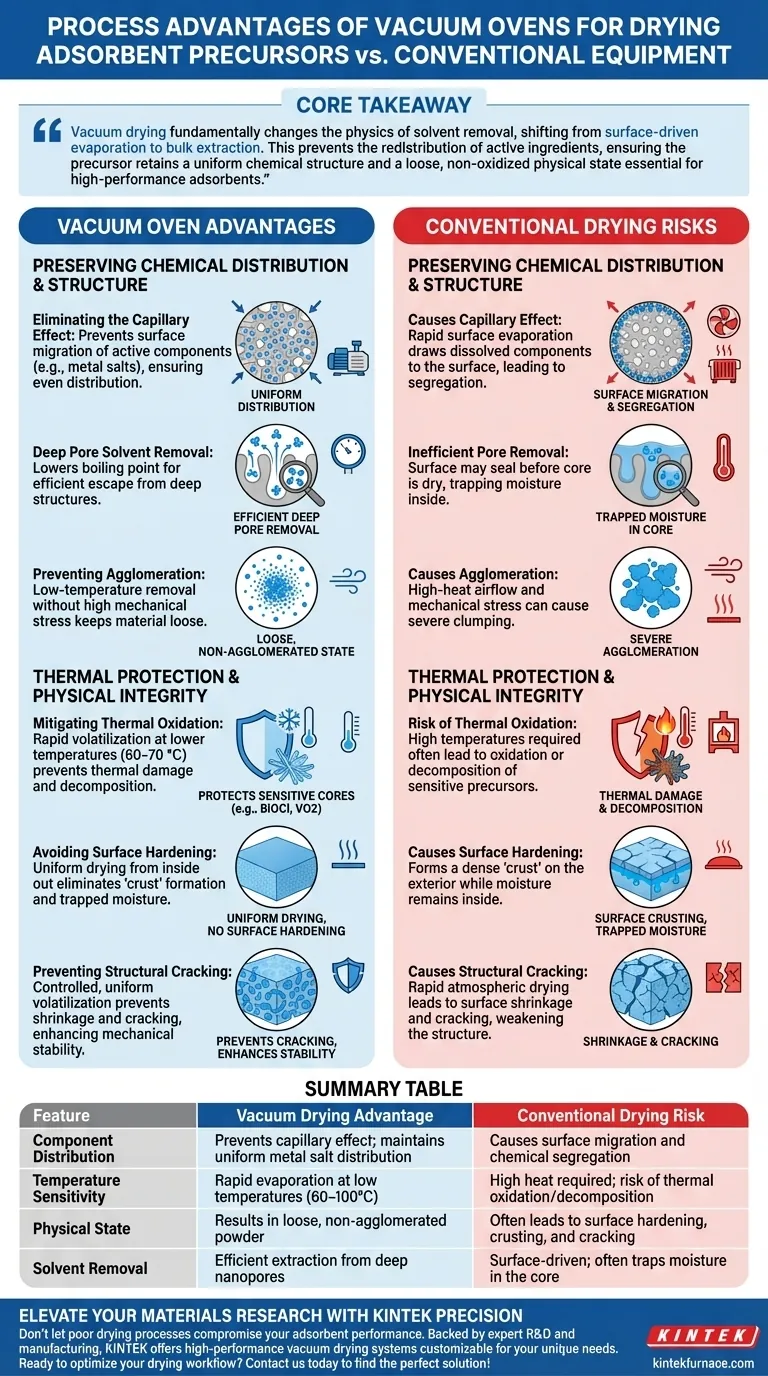

Point clé Le séchage sous vide modifie fondamentalement la physique de l'élimination des solvants, passant de l'évaporation dirigée par la surface à l'extraction en vrac. Cela empêche la redistribution des ingrédients actifs, garantissant que le précurseur conserve une structure chimique uniforme et un état physique lâche et non oxydé, essentiel pour les adsorbants haute performance.

Préservation de la distribution et de la structure chimiques

L'avantage de procédé le plus critique, comme le souligne la référence principale, concerne le comportement des composants actifs pendant la phase de séchage.

Élimination de l'effet capillaire

Dans le séchage atmosphérique conventionnel, l'évaporation rapide de la surface entraîne le liquide de l'intérieur vers l'extérieur. Ce flux, connu sous le nom d'effet capillaire, entraîne avec lui les composants actifs dissous (tels que les sels métalliques).

Cette migration provoque la concentration de ces composants sur la surface extérieure du matériau. Le séchage sous vide perturbe ce mécanisme, garantissant que les composants restent uniformément répartis dans tout le précurseur.

Élimination des solvants des pores profonds

Les précurseurs d'adsorbants reposent souvent sur des supports poreux avec des structures internes profondes. La chaleur conventionnelle peut sceller la surface avant que le cœur ne soit sec.

Un environnement sous vide abaisse le point d'ébullition du solvant, lui permettant de s'échapper efficacement de ces pores profonds. Cela garantit la « stabilité de distribution » des composants actifs à l'intérieur de la structure poreuse, plutôt que seulement à la surface.

Prévention de l'agglomération

Le séchage dans un four sous vide aide à maintenir l'état physique de la poudre précurseur.

En éliminant les solvants à des températures plus basses sans le stress mécanique d'un flux d'air à haute température, le matériau résiste à une forte agglomération. Il en résulte un état physique « lâche », idéal pour les étapes de traitement ultérieures telles que le frittage à l'état solide.

Protection thermique et intégrité physique

Au-delà de la distribution chimique, le procédé sous vide offre des avantages distincts en ce qui concerne l'historique thermique et la durabilité physique du matériau.

Atténuation de l'oxydation thermique

De nombreux précurseurs, tels que les cœurs de BiOCl ou de VO2, sont sensibles aux températures élevées et à l'exposition à l'oxygène.

En réduisant la pression, les fours sous vide permettent aux solvants (comme l'eau, l'éthanol ou le NMP) de se volatiliser rapidement à des températures nettement plus basses (par exemple, 60–70 °C). Cela empêche l'oxydation thermique ou la décomposition qui se produisent souvent lors de la tentative d'élimination des solvants uniquement par la chaleur.

Éviter le durcissement de surface

Le séchage conventionnel entraîne souvent la formation d'une « croûte » à l'extérieur de l'échantillon tandis que l'humidité reste piégée à l'intérieur.

L'environnement sous vide empêche ce durcissement de surface. En assurant un séchage uniforme de l'intérieur vers l'extérieur, il élimine le risque que l'humidité interne soit piégée, ce qui peut être préjudiciable lors des étapes de calcination ultérieures.

Prévention de la fissuration structurelle

Pour les applications impliquant des suspensions ou des liants, un séchage atmosphérique rapide peut provoquer le rétrécissement et la fissuration de la couche superficielle.

Le séchage sous vide facilite une volatilisation contrôlée et uniforme. Cela empêche la fissuration et assure une distribution uniforme des liants, améliorant ainsi la stabilité mécanique de l'électrode ou de la structure d'adsorbant finale.

Comprendre les compromis

Bien que le séchage sous vide soit supérieur en termes de qualité, il est important de comprendre la dynamique spécifique qu'il introduit par rapport aux méthodes conventionnelles.

Le risque de « croûtage » conventionnel

Le principal inconvénient de ne pas utiliser de four sous vide est la création d'un gradient de densité.

Les fours conventionnels s'appuient sur le transfert de chaleur qui sèche d'abord l'extérieur. Cela entraîne fréquemment une coquille dense, riche en composants, et un noyau creux ou chimiquement appauvri. Cette incohérence structurelle est souvent irréversible.

Contrôle du procédé sous vide

Bien que le séchage sous vide empêche l'oxydation, il nécessite une gestion précise de la pression.

Si la pression chute trop rapidement sans contrôle de la température, les solvants peuvent bouillir instantanément, perturbant potentiellement des nanostructures délicates. Cependant, lorsqu'il est géré correctement, c'est la seule méthode qui garantit l'élimination complète des solvants traces des nanopores sans dommages thermiques.

Faire le bon choix pour votre objectif

Pour déterminer si un four sous vide est strictement nécessaire pour votre précurseur spécifique, tenez compte de vos principaux indicateurs de performance.

- Si votre objectif principal est l'uniformité chimique : Utilisez un four sous vide pour empêcher l'effet capillaire et garantir que les sels métalliques restent uniformément répartis dans les pores du support.

- Si votre objectif principal est la pureté du matériau : Fiez-vous au séchage sous vide pour abaisser la température d'évaporation, empêchant l'oxydation ou la décomposition des cœurs sensibles à la chaleur (tels que VO2 ou BiOCl).

- Si votre objectif principal est la manipulation physique : Choisissez le séchage sous vide pour éviter l'agglomération et le durcissement de surface, garantissant que la poudre reste lâche et prête pour le frittage.

Résumé : Le four sous vide n'est pas simplement un outil de séchage ; c'est un dispositif de préservation structurelle qui découple l'élimination des solvants du stress thermique pour maintenir la qualité intrinsèque du précurseur.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Risque du séchage conventionnel |

|---|---|---|

| Distribution des composants | Empêche l'effet capillaire ; maintient une distribution uniforme des sels métalliques | Provoque une migration de surface et une ségrégation chimique |

| Sensibilité à la température | Évaporation rapide à basse température (60–100 °C) | Chaleur élevée requise ; risque d'oxydation/décomposition thermique |

| État physique | Produit une poudre lâche et non agglomérée | Entraîne souvent un durcissement de surface, un croûtage et une fissuration |

| Élimination des solvants | Extraction efficace des nanopores profonds | Dirigé par la surface ; piège souvent l'humidité dans le cœur |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas des procédés de séchage médiocres compromettre les performances de vos adsorbants. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de séchage sous vide haute performance, des systèmes Muffle, Tube, Rotatif et CVD, tous personnalisables pour vos besoins de laboratoire uniques. Que vous préserviez des précurseurs sensibles ou que vous assuriez l'uniformité chimique, notre équipement vous offre le contrôle dont vous avez besoin pour réussir.

Prêt à optimiser votre flux de travail de séchage ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite !

Guide Visuel

Références

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est la fonction principale d'un four de séchage industriel pour le GBC ? Atteindre la standardisation et la qualité des matériaux

- Quel est le mécanisme du mélange vapeur-air utilisé dans le processus de décokage ? Guide essentiel des réactions à haute température

- Comment le processus de frittage améliore-t-il les céramiques conventionnelles avec de l'alumine ? Augmentez la résistance et l'isolation

- Quelles conditions de traitement un four de chauffage industriel fournit-il lors du forgeage à chaud ? Optimisation des alliages Fe-Mn-Si

- Quelles sont les principales applications d'une étuve de séchage à température constante ? Maîtrise de la sélénisation du biochar

- Pourquoi les fours continus sont-ils idéaux pour la fabrication à grand volume ? Augmentez le débit et la cohérence

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes

- Quel rôle joue un four industriel dans le prétraitement de la coque de palmier à huile pour le biochar ? Assurer une qualité de biomasse maximale