Pour toute opération de fabrication à grand volume, l'objectif est de maximiser la production tout en maintenant un contrôle qualité strict. Les fours continus sont idéaux pour cela car ils sont conçus pour un flux de matière ininterrompu à une température constante, offrant à la fois un débit exceptionnel et un traitement cohérent et uniforme que les systèmes par lots ne peuvent égaler à grande échelle.

L'avantage principal d'un four continu n'est pas seulement sa vitesse, mais sa capacité à transformer un processus thermique en une opération prévisible, semblable à une chaîne de montage. Cela implique un coût initial plus élevé et une flexibilité moindre en échange d'une efficacité et d'une uniformité de produit inégalées dans les environnements de production à grande échelle.

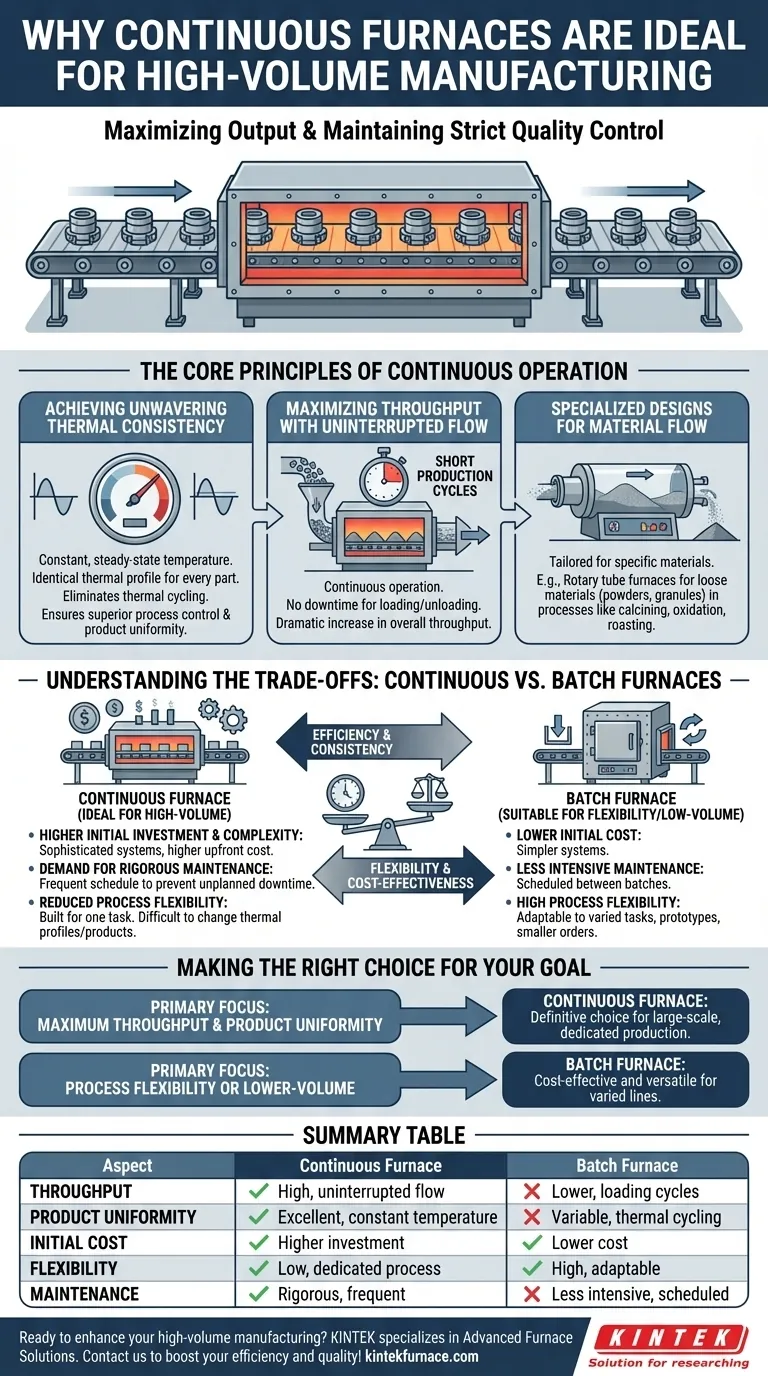

Les principes fondamentaux du fonctionnement en continu

Pour comprendre pourquoi les fours continus dominent les applications à grand volume, vous devez examiner leurs principes de conception fondamentaux, qui privilégient le flux et la stabilité par rapport à la nature "stop-and-start" des autres systèmes.

Atteindre une uniformité thermique inébranlable

Un four continu fonctionne à une température constante et stable dans ses différentes zones de chauffage. Les matériaux traversent ces zones, garantissant que chaque pièce est exposée exactement au même profil thermique.

Cela élimine le cyclage thermique – chauffage et refroidissement – inhérent aux fours par lots. En supprimant cette variable, vous obtenez un contrôle de processus supérieur et une uniformité de produit, ce qui est essentiel pour maintenir la qualité sur des millions d'unités.

Maximiser le débit grâce à un flux ininterrompu

La caractéristique déterminante est le fonctionnement en continu. La matière est constamment introduite à une extrémité du four et ressort transformée de l'autre, créant une ligne de production fluide et prévisible.

Cette conception se traduit par des cycles de production très courts pour les pièces individuelles et élimine les temps d'arrêt importants associés au chargement, au chauffage, au refroidissement et au déchargement d'un lot entier. Le résultat est une augmentation spectaculaire du débit global.

Conceptions spécialisées pour le flux de matière

Les fours continus ne sont pas une solution unique ; ils sont souvent conçus pour des types de matériaux et des processus spécifiques.

Par exemple, les fours tubulaires rotatifs sont construits pour le traitement continu de matériaux en vrac comme les poudres ou les granulés. Ils sont idéaux pour des applications telles que la calcination, l'oxydation et le grillage qui dépendent d'un flux de matière ininterrompu pour l'efficacité.

Comprendre les compromis : Fours continus vs. fours par lots

Bien qu'idéal pour les grands volumes, le modèle continu introduit des contraintes et des coûts spécifiques qui le rendent inadapté à tous les scénarios de fabrication. La reconnaissance de ces compromis est essentielle pour réaliser un investissement éclairé.

Investissement initial et complexité plus élevés

Les fours continus sont considérablement plus complexes et coûteux à installer que leurs homologues par lots. Les systèmes de convoyage ou de transport sophistiqués et les mécanismes de contrôle avancés requis pour un fonctionnement en régime permanent contribuent à un coût en capital initial beaucoup plus élevé.

L'exigence d'une maintenance rigoureuse

Parce qu'un four continu est conçu pour un fonctionnement non-stop, tout temps d'arrêt imprévu peut arrêter toute la ligne de production, entraînant des pertes importantes.

Cela nécessite un calendrier de maintenance fréquent et rigoureux pour garantir des performances optimales et prévenir les pannes. Ces coûts de maintenance continus constituent une partie essentielle du coût total de possession.

Flexibilité de processus réduite

La plus grande force d'un four continu – son dévouement à un processus unique et optimisé – est aussi sa principale faiblesse. Ces systèmes sont très inflexibles.

Il est difficile et long de modifier le profil thermique ou de passer à un produit différent. Ils sont conçus pour une seule tâche, effectuée des millions de fois, ce qui les rend peu adaptés aux environnements de production à forte mixité et à faible volume.

Faire le bon choix pour votre objectif

La décision entre un four continu et un four par lots est une décision stratégique qui dépend de vos besoins de production spécifiques.

- Si votre objectif principal est un débit maximal et une uniformité de produit : Un four continu est le choix définitif pour une production dédiée à grande échelle où la cohérence est primordiale.

- Si votre objectif principal est la flexibilité des processus ou la production à faible volume : Un four par lots offre une solution plus rentable et polyvalente pour gérer des lignes de produits variées, des prototypes ou des commandes plus petites.

En fin de compte, comprendre ce compromis fondamental entre l'échelle dédiée et la flexibilité opérationnelle vous permet d'aligner votre investissement en capital sur votre stratégie de production à long terme.

Tableau récapitulatif :

| Aspect | Four continu | Four par lots |

|---|---|---|

| Débit | Élevé, avec un flux ininterrompu | Plus faible, en raison des cycles de chargement/déchargement |

| Uniformité du produit | Excellente, zones à température constante | Variable, effets de cyclage thermique |

| Coût initial | Investissement plus élevé | Coût plus faible |

| Flexibilité | Faible, dédié à un seul processus | Élevée, adaptable à diverses tâches |

| Maintenance | Rigoureuse, fréquente pour éviter les temps d'arrêt | Moins intensive, programmée entre les lots |

Prêt à améliorer votre fabrication à grand volume avec un traitement thermique fiable ? KINTEK est spécialisé dans les solutions de fours avancées, y compris les fours rotatifs et plus encore, avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut stimuler votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries