Le frittage est l'étape de fabrication critique qui transforme la poudre d'alumine lâche en une céramique dense et haute performance. En appliquant de la chaleur en dessous du point de fusion du matériau, le processus fusionne les particules de poudre individuelles, augmentant considérablement la dureté et la densité du matériau tout en établissant sa faible conductivité thermique et électrique.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion à l'état solide. L'énergie thermique pousse les atomes à se déplacer entre les particules, fermant les interstices et les pores entre elles pour créer une pièce unique et monolithique avec des propriétés considérablement améliorées.

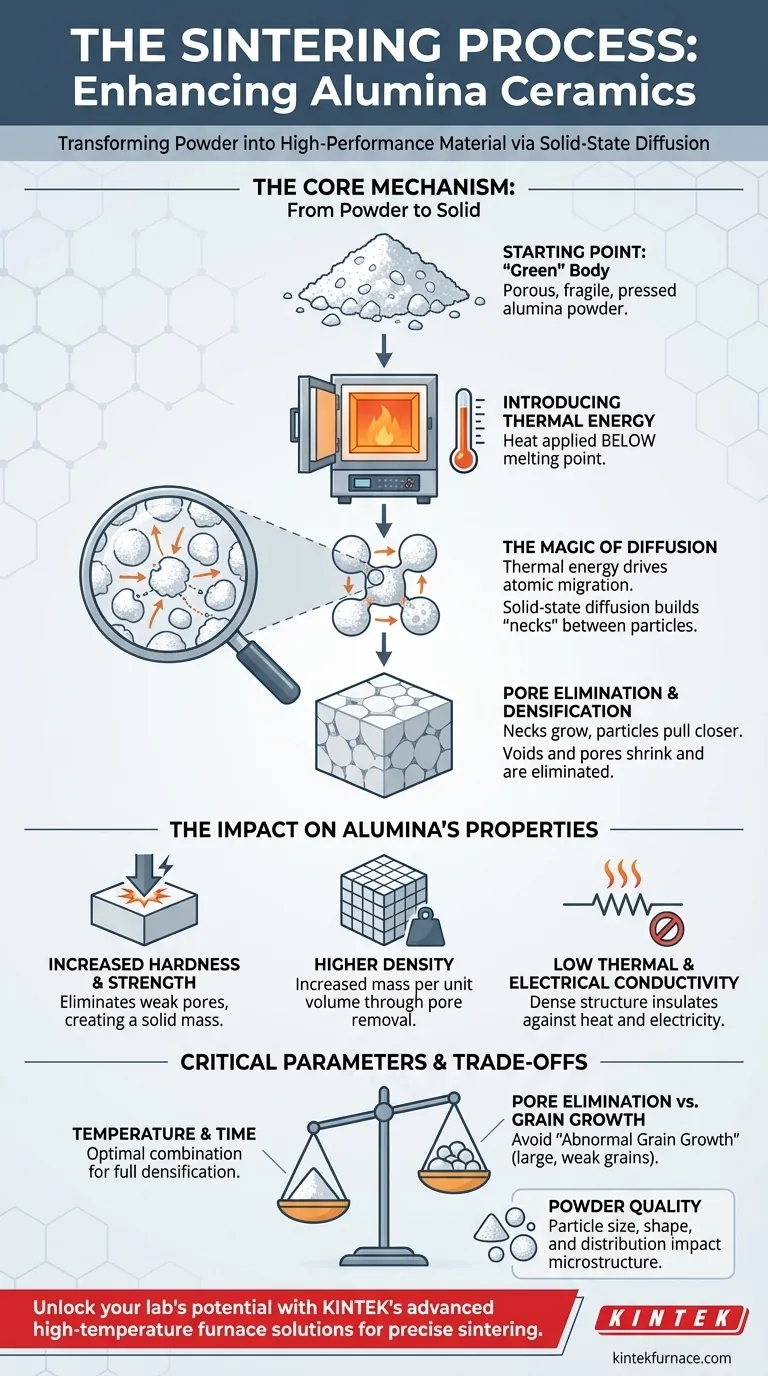

Le mécanisme principal : de la poudre au solide

Pour comprendre comment le frittage améliore l'alumine, vous devez visualiser la transformation au niveau microscopique. C'est un processus de migration atomique soigneusement contrôlé.

Le point de départ : un corps "vert"

Le processus commence par le pressage d'une fine poudre d'alumine dans une forme désirée. Cette forme initiale, connue sous le nom de "corps vert", est crayeuse, poreuse et mécaniquement fragile. Elle a la forme de la pièce finale mais aucune de la résistance requise.

Introduction de l'énergie thermique

Le corps vert est ensuite placé dans un four à haute température. La température est augmentée de manière significative mais maintenue en dessous du point de fusion de l'alumine. Cette chaleur ne liquéfie pas le matériau ; au lieu de cela, elle fournit l'énergie cinétique aux atomes de la structure cristalline pour qu'ils deviennent mobiles.

La magie de la diffusion

Cette mobilité atomique est la clé. Poussés par un besoin fondamental de réduire l'énergie de surface, les atomes commencent à migrer de la masse des grains de poudre vers les points de contact entre eux. Ce processus, appelé diffusion à l'état solide, crée des "cols" ou des ponts entre les particules adjacentes.

Élimination des pores et densification

À mesure que ces cols se développent, ils rapprochent les centres des grains. Les espaces vides, ou pores, qui étaient piégés entre les particules de poudre commencent à rétrécir et sont finalement éliminés. Cette élimination de l'espace vide est ce qui fait rétrécir l'ensemble du composant et, surtout, le fait densifier.

L'impact sur les propriétés de l'alumine

Cette consolidation microstructurale se traduit directement par les propriétés matérielles améliorées requises pour les applications exigeantes.

Augmentation drastique de la dureté et de la résistance

Les pores d'un corps vert sont des concentrateurs de contraintes naturels et des points de rupture. En éliminant ces pores et en fusionnant les grains en une masse solide, le frittage supprime ces points faibles. Le résultat est une céramique d'une dureté et d'une résistance mécanique exceptionnelles.

Densité plus élevée

La densité est une mesure directe de la masse par unité de volume. En supprimant le volume des pores vides du compact de poudre initial, le processus augmente intrinsèquement et significativement la densité finale de la céramique d'alumine.

Faible conductivité thermique et électrique

Une structure dense et sans pores est un isolant supérieur. Le transfert de chaleur (par phonons) et le courant électrique (par électrons) sont perturbés par la structure cristalline ordonnée et fortement liée de l'alumine frittée. L'élimination des pores, qui pourraient permettre le transfert de chaleur par convection, améliore encore ses propriétés isolantes, la rendant idéale pour les applications à haute température comme les tubes de four et les entretoises électriques.

Comprendre les compromis et les paramètres critiques

Le frittage est un équilibre délicat. Les propriétés finales ne sont pas garanties et dépendent entièrement du contrôle des variables clés.

Le risque de croissance anormale des grains

Si la température de frittage est trop élevée ou si le temps de chauffage est trop long, quelques grains peuvent commencer à croître très fortement au détriment des plus petits. Cette croissance anormale des grains peut être préjudiciable, car des grains plus gros peuvent parfois entraîner une ténacité à la rupture plus faible.

L'importance de la température et du temps

La température et la durée du frittage sont les principaux leviers de contrôle du processus. Un ingénieur doit trouver la combinaison précise qui permet d'obtenir une densification complète tout en empêchant une croissance excessive des grains afin d'optimiser les propriétés finales.

Le rôle de la qualité de la poudre

Le processus commence avec la poudre. La taille, la forme et la distribution initiales des particules de la poudre d'alumine ont un impact profond sur la microstructure finale. Des poudres plus fines et plus uniformes conduisent généralement à un produit final plus uniforme et dense.

Faire le bon choix pour votre objectif

Comprendre le processus de frittage vous aide à évaluer la qualité et l'adéquation d'un composant en céramique d'alumine pour vos besoins spécifiques.

- Si votre objectif principal est une résistance mécanique maximale : Recherchez des céramiques avec une structure de grain fine et uniforme, ce qui indique un processus de frittage bien contrôlé qui a évité la croissance anormale des grains.

- Si votre objectif principal est l'isolation à haute température : Privilégiez les céramiques avec la densité la plus élevée possible (porosité la plus faible), car cela minimise les voies de conduction thermique et électrique.

- Si vous évaluez un processus de fabrication : Portez une attention particulière au contrôle de la température et de l'atmosphère de frittage, car ce sont les principaux leviers pour ajuster les propriétés finales.

En fin de compte, la maîtrise du frittage est ce qui transforme une simple poudre en un matériau technique de haute performance.

Tableau récapitulatif :

| Amélioration de la propriété | Mécanisme clé | Résultat |

|---|---|---|

| Dureté et résistance accrues | La diffusion à l'état solide fusionne les particules, éliminant les pores | Durabilité mécanique et résistance aux contraintes améliorées |

| Densité plus élevée | Élimination des pores et consolidation des grains | Amélioration de la masse par unité de volume et de l'intégrité structurelle |

| Faible conductivité thermique et électrique | Une structure dense et sans pores perturbe le flux de chaleur et de courant | Isolation supérieure pour les utilisations à haute température et électriques |

Libérez tout le potentiel de votre laboratoire avec les solutions de four avancées à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des équipements sur mesure tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des processus de frittage précis pour répondre à vos besoins expérimentaux uniques, améliorant les propriétés des matériaux pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production de céramique et stimuler l'innovation dans votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision