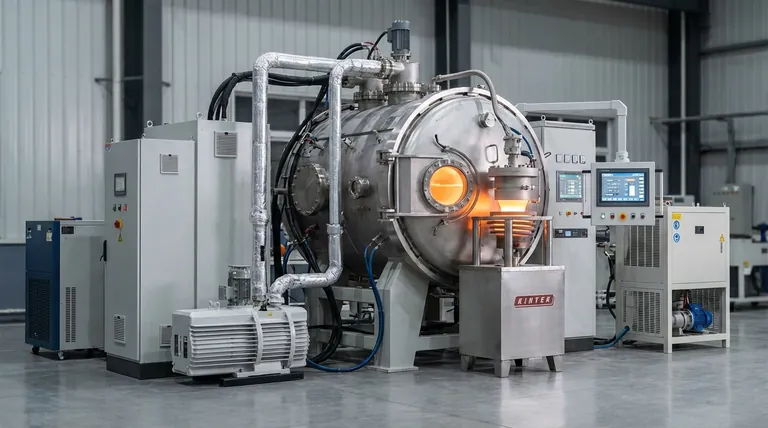

Le four de fusion par induction sous vide (VIM) est l'outil fondamental pour la préparation des superalliages Ni30, servant principalement à faire fondre les matières premières dans un environnement de vide poussé hautement contrôlé. Ses fonctions critiques sont d'éliminer les grosses inclusions non métalliques, d'empêcher l'oxydation des éléments réactifs et de contrôler précisément la composition chimique afin d'affiner la structure du grain de l'alliage pour le traitement ultérieur.

Point clé à retenir Le VIM n'est pas simplement une méthode de fusion ; c'est un processus de purification et d'homogénéisation essentiel à l'intégrité des superalliages. En isolant le bain de fusion de la contamination atmosphérique et en utilisant des forces électromagnétiques, il transforme les matières premières en lingots avec la structure cristalline dense et uniforme requise pour les applications haute performance.

Obtenir des bains de fusion de haute pureté

Le principal défi dans la création de superalliages Ni30 est de maintenir la pureté à des températures extrêmes. Le four VIM aborde ce problème par deux mécanismes distincts.

Élimination des impuretés

Le four fonctionne sous un vide poussé (généralement entre 1,4 et 5,3 Pa). Cet environnement facilite le dégazage du bain de fusion, éliminant efficacement les impuretés volatiles et les éléments gazeux qui compromettraient autrement la résistance du matériau.

Selon les données techniques principales, cet environnement sous vide est particulièrement efficace pour éliminer les grosses inclusions non métalliques. L'élimination de ces défauts est obligatoire pour garantir que l'alliage possède l'intégrité structurelle requise pour les environnements à fortes contraintes.

Prévention de la perte d'éléments

Les superalliages à base de nickel reposent sur des éléments actifs tels que l'aluminium (Al), le titane (Ti) et le niobium (Nb) pour leurs propriétés supérieures. Ces éléments sont très réactifs et sujets à une oxydation rapide à l'air libre.

Le four VIM crée une barrière protectrice contre l'oxydation. En empêchant ces éléments actifs de brûler, le système garantit que la composition chimique finale correspond aux spécifications d'ingénierie précises.

Assurer l'uniformité de la composition

Au-delà de la pureté, la distribution physique des éléments dans l'alliage doit être cohérente. Le VIM utilise la physique de l'induction pour y parvenir.

Agitation électromagnétique

Le mécanisme de chauffage par induction fait plus que faire fondre le métal ; il génère de fortes forces d'agitation électromagnétique dans le bain liquide.

Cette agitation naturelle est essentielle pour mélanger la matrice complexe de nickel. Elle garantit que les éléments traces, tels que le bore (B) et le zirconium (Zr), sont répartis uniformément dans tout le bain de fusion plutôt que de se ségréger, ce qui empêche les points faibles dans le matériau final.

Raffinement de la structure du grain

L'objectif ultime du processus VIM est de produire un lingot solide. La combinaison d'un contrôle précis de la composition et du traitement sous vide facilite le raffinement de la structure du grain de l'alliage.

Le résultat est un lingot de qualité cristalline dense et uniforme. Cette qualité fournit la base nécessaire à toutes les étapes de traitement ultérieures, telles que le forgeage ou la coulée.

Criticité opérationnelle et compromis

Bien que le VIM soit indispensable pour les superalliages, la compréhension de son contexte opérationnel est essentielle pour la planification des processus.

Dépendance au vide

La qualité de l'alliage dépend entièrement de l'intégrité du système de vide. Le maintien de pressions aussi basses que 0,01 hPa nécessite des systèmes de pompage robustes et une prévention rigoureuse des fuites. Toute rupture de l'enveloppe sous vide risque immédiatement la perte oxydative d'éléments actifs comme l'aluminium.

Complexité du processus

Le système nécessite la synchronisation de plusieurs sous-systèmes, notamment des alimentations à moyenne fréquence, des mécanismes d'inclinaison et des circuits de refroidissement. L'agitation électromagnétique doit être soigneusement gérée ; bien qu'elle assure l'homogénéité, elle doit être équilibrée pour éviter d'éroder la doublure du creuset, ce qui pourrait réintroduire des inclusions dans le bain de fusion.

Faire le bon choix pour votre objectif

L'application spécifique du VIM dépend de la caractéristique du matériau la plus critique pour votre composant final.

- Si votre objectif principal est la propreté des matériaux : Privilégiez la capacité du système de vide à atteindre et à maintenir de basses pressions (par exemple, 1,4 Pa ou moins) pour maximiser l'élimination des impuretés volatiles et des inclusions non métalliques.

- Si votre objectif principal est la cohérence mécanique : Concentrez-vous sur la fréquence d'induction et les protocoles d'agitation pour assurer l'homogénéisation absolue des éléments traces comme le bore et le zirconium dans la matrice.

Résumé : Le four VIM sert de gardien de la qualité pour les superalliages Ni30, convertissant les intrants bruts en une base chimiquement précise et structurellement uniforme nécessaire aux performances à haute température.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Impact sur le superalliage Ni30 |

|---|---|---|

| Vide poussé (1,4-5,3 Pa) | Dégazage et élimination des impuretés | Élimine les inclusions non métalliques et les défauts gazeux. |

| Environnement contrôlé | Prévention de l'oxydation | Protège les éléments réactifs comme Al, Ti et Nb de la combustion. |

| Agitation électromagnétique | Homogénéisation | Assure une distribution uniforme des éléments traces (B, Zr). |

| Fusion par induction | Raffinement de la structure du grain | Produit des lingots cristallins denses et uniformes pour une utilisation à fortes contraintes. |

Améliorez votre production de superalliages avec KINTEK

Un contrôle précis de la composition chimique et de la pureté des matériaux est non négociable pour les superalliages haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de classe mondiale. Que vous ayez besoin de systèmes sous vide, CVD, mufflé, tubulaires ou rotatifs, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences métallurgiques uniques.

Prêt à affiner votre processus de fusion ? Contactez-nous dès aujourd'hui pour consulter nos experts et découvrir comment notre technologie de four avancée peut apporter une cohérence absolue à votre laboratoire ou à votre chaîne de production.

Références

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que la fusion par induction et comment est-elle utilisée dans les industries ? Découvrez ses principaux avantages pour le traitement des métaux.

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- Quelles sont les caractéristiques supplémentaires couramment trouvées dans les fours sous vide chauffés par induction ? Améliorations essentielles pour le traitement de matériaux de précision

- Pourquoi l'argon est-il couramment utilisé comme atmosphère protectrice dans les fours à induction ? Assurer la pureté et les performances des alliages

- Quelle est la fonction de l'équipement de fusion et de coulée par induction sous vide dans l'acier à haute teneur en manganèse ? Obtenez une pureté supérieure

- Pourquoi est-il nécessaire de pré-fondre le titane avant les alliages CoCrFeNiZr0.3 ? Purification essentielle pour la pureté

- Que sont les courants de Foucault et comment sont-ils générés dans un four à induction ? | Chauffage Efficace Expliqué

- Quel type de système de chauffage est couramment utilisé dans les fours de coulée sous vide et comment fonctionne-t-il ? Découvrez le chauffage par induction pour une fusion pure et efficace