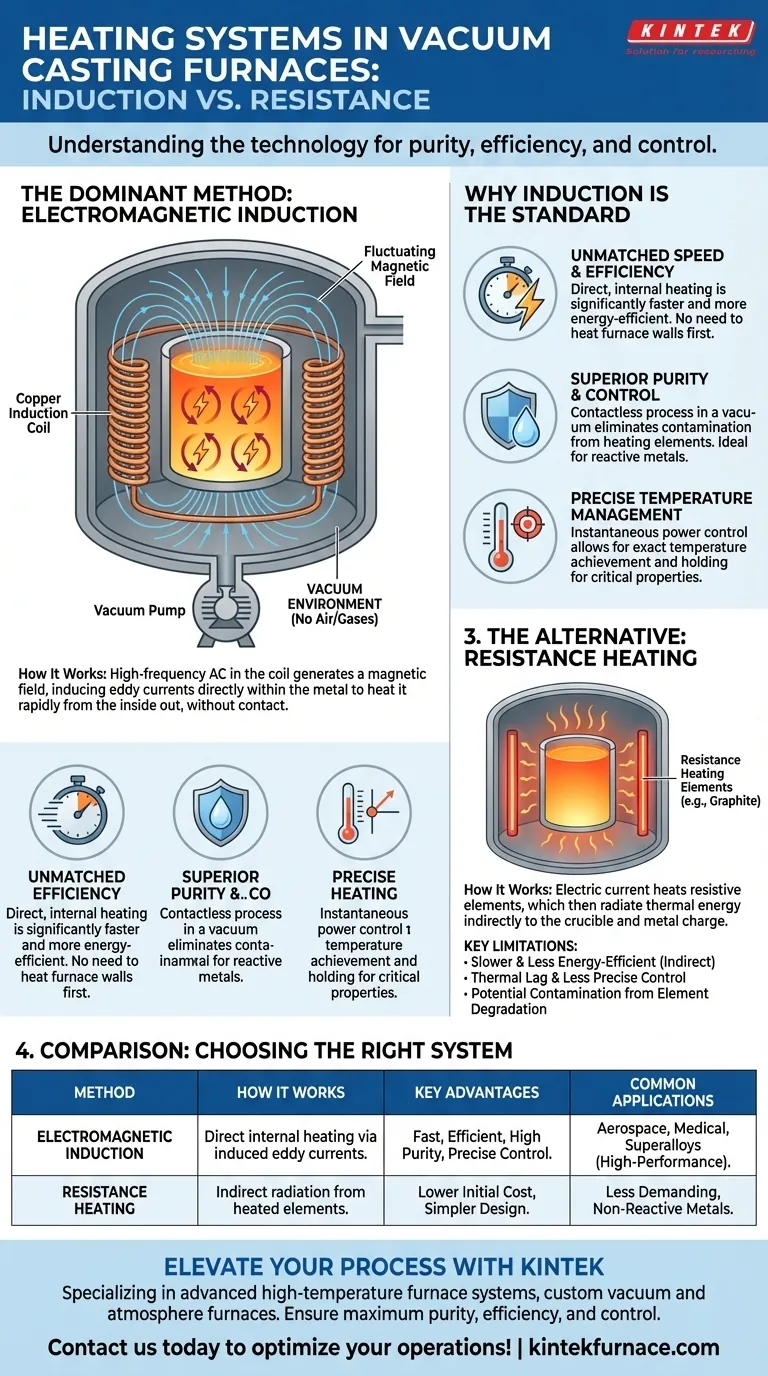

La méthode de chauffage dominante dans les fours de coulée sous vide modernes est l'induction électromagnétique. Cette technique utilise un courant alternatif puissant et à haute fréquence traversant une bobine de cuivre, ce qui génère un champ magnétique fluctuant. Ce champ induit des courants électriques "de Foucault" directement dans la charge métallique, la faisant chauffer rapidement et efficacement de l'intérieur vers l'extérieur, le tout sans contact physique direct.

Le défi principal de la coulée sous vide n'est pas seulement de faire fondre du métal, mais de le faire avec une pureté et un contrôle absolus. Le chauffage par induction est la norme car c'est une méthode sans contact qui chauffe directement le matériau, ce qui la rend parfaitement adaptée à l'environnement propre et sans air d'une chambre à vide.

Comment le chauffage par induction fonctionne sous vide

Le principe de base : l'induction électromagnétique

Un four à induction est construit autour d'une bobine de cuivre refroidie à l'eau. Lorsqu'un courant alternatif (CA) à haute fréquence est appliqué à cette bobine, il produit un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine.

Le métal à faire fondre, appelé la "charge", est placé dans un creuset à l'intérieur de cette bobine. Il ne touche pas la bobine elle-même.

Génération de chaleur par courants de Foucault

Le champ magnétique traverse la charge métallique et, selon la loi de Faraday sur l'induction, y induit des courants électriques circulaires. Ceux-ci sont appelés courants de Foucault.

Comme le métal possède une résistance électrique intrinsèque, le passage de ces puissants courants de Foucault génère une chaleur immense. Le métal devient essentiellement son propre élément chauffant, permettant des augmentations de température extrêmement rapides et uniformes.

Le rôle de l'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée d'où l'air a été retiré pour créer un vide. Ceci est essentiel car cela empêche l'oxygène et les autres gaz atmosphériques de réagir avec le métal en fusion.

Sous vide, le transfert de chaleur par convection (mouvement de l'air) est éliminé. La chaleur est principalement transférée par rayonnement. Une méthode de chauffage direct comme l'induction est donc beaucoup plus efficace que les méthodes qui doivent d'abord chauffer l'environnement.

Pourquoi l'induction est la norme pour la coulée sous vide

Vitesse et efficacité inégalées

Parce que l'induction chauffe le métal directement de l'intérieur, elle est significativement plus rapide et plus économe en énergie que les méthodes traditionnelles. Elle évite la nécessité de chauffer d'abord les parois du four, puis de rayonner cette chaleur vers le creuset, ce qui permet d'économiser du temps et de l'énergie.

Pureté et contrôle supérieurs

L'induction est un processus de chauffage sans contact. La seule chose qui touche le métal en fusion est le creuset inerte. Cela élimine le risque de contamination qui peut survenir lorsque le métal touche des éléments chauffants, ce qui est un problème courant dans d'autres types de fours.

Combiné au vide, ce processus assure la plus haute pureté possible pour les métaux réactifs et les superalliages utilisés dans l'aérospatiale, le médical et d'autres applications critiques.

Gestion précise de la température

Les alimentations par induction permettent un contrôle instantané et précis de l'énergie délivrée au métal. Cela permet aux opérateurs d'atteindre et de maintenir des températures exactes, ce qui est crucial pour les propriétés métallurgiques de la pièce moulée finale.

Comprendre les compromis et les alternatives

L'alternative principale : le chauffage par résistance

Certains fours sous vide utilisent le chauffage par résistance. Cette méthode fonctionne un peu comme un four domestique, où le courant électrique passe à travers des éléments chauffants à haute résistance (souvent en graphite ou en molybdène).

Ces éléments deviennent extrêmement chauds et rayonnent de l'énergie thermique, qui chauffe le creuset et, à son tour, la charge métallique.

Principales limitations du chauffage par résistance

Le chauffage par résistance est généralement plus lent et moins économe en énergie que l'induction. Il repose sur un chauffage indirect, ce qui introduit un décalage thermique et rend le contrôle précis de la température plus difficile.

De plus, les éléments chauffants eux-mêmes peuvent se dégrader avec le temps et devenir une source de contamination dans la chambre à vide, compromettant potentiellement la pureté de la fusion.

Le facteur coût et complexité

Les systèmes de chauffage par induction ont généralement un coût d'investissement initial plus élevé et peuvent être plus complexes que leurs homologues chauffés par résistance. Le choix entre les deux dépend souvent des alliages spécifiques à couler et du niveau requis de pureté et de contrôle du processus.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four sous vide, le système de chauffage est un facteur déterminant qui a un impact direct sur les résultats du processus.

- Si votre objectif principal est une pureté maximale et une coulée rapide d'alliages haute performance : le chauffage par induction est la norme industrielle incontestable et le choix technique supérieur.

- Si votre objectif principal est un coût initial inférieur pour des métaux moins exigeants et non réactifs : le chauffage par résistance peut être une option viable, mais vous devez accepter les compromis en termes de vitesse, d'efficacité et de contamination potentielle.

Comprendre la méthode de chauffage est la première étape pour maîtriser la qualité et la cohérence de votre processus de coulée sous vide.

Tableau récapitulatif :

| Méthode de chauffage | Comment cela fonctionne | Principaux avantages | Applications courantes |

|---|---|---|---|

| Induction électromagnétique | Le courant alternatif à haute fréquence dans une bobine de cuivre induit des courants de Foucault dans le métal, le chauffant directement sans contact. | Rapide, économe en énergie, haute pureté, contrôle précis de la température. | Alliages aérospatiaux, implants médicaux, superalliages. |

| Chauffage par résistance | Le courant électrique chauffe les éléments (par exemple, le graphite), rayonnant la chaleur vers le métal indirectement. | Coût initial inférieur, conception plus simple. | Métaux moins exigeants et non réactifs. |

Prêt à améliorer votre processus de coulée sous vide avec des solutions de chauffage supérieures ? Chez KINTEK, nous sommes spécialisés dans les systèmes de fours à haute température avancés, y compris les fours à vide et sous atmosphère personnalisés, adaptés à vos besoins expérimentaux uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous garantissons une pureté, une efficacité et un contrôle maximum pour des industries comme l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies de chauffage par induction peuvent optimiser vos opérations et vous offrir des résultats inégalés !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal