L'argon est utilisé comme atmosphère protectrice dans les fours à induction principalement parce que c'est un gaz chimiquement inerte. Il déplace l'oxygène et les autres gaz atmosphériques réactifs, formant une couverture stable sur le métal en fusion qui empêche l'oxydation, élimine les impuretés et préserve la composition chimique précise de l'alliage.

La question fondamentale n'est pas seulement d'éviter la rouille ; il s'agit d'un contrôle absolu du processus. Choisir une atmosphère protectrice comme l'argon est une décision d'ingénierie délibérée pour garantir la pureté métallurgique et les propriétés finales du matériau coulé.

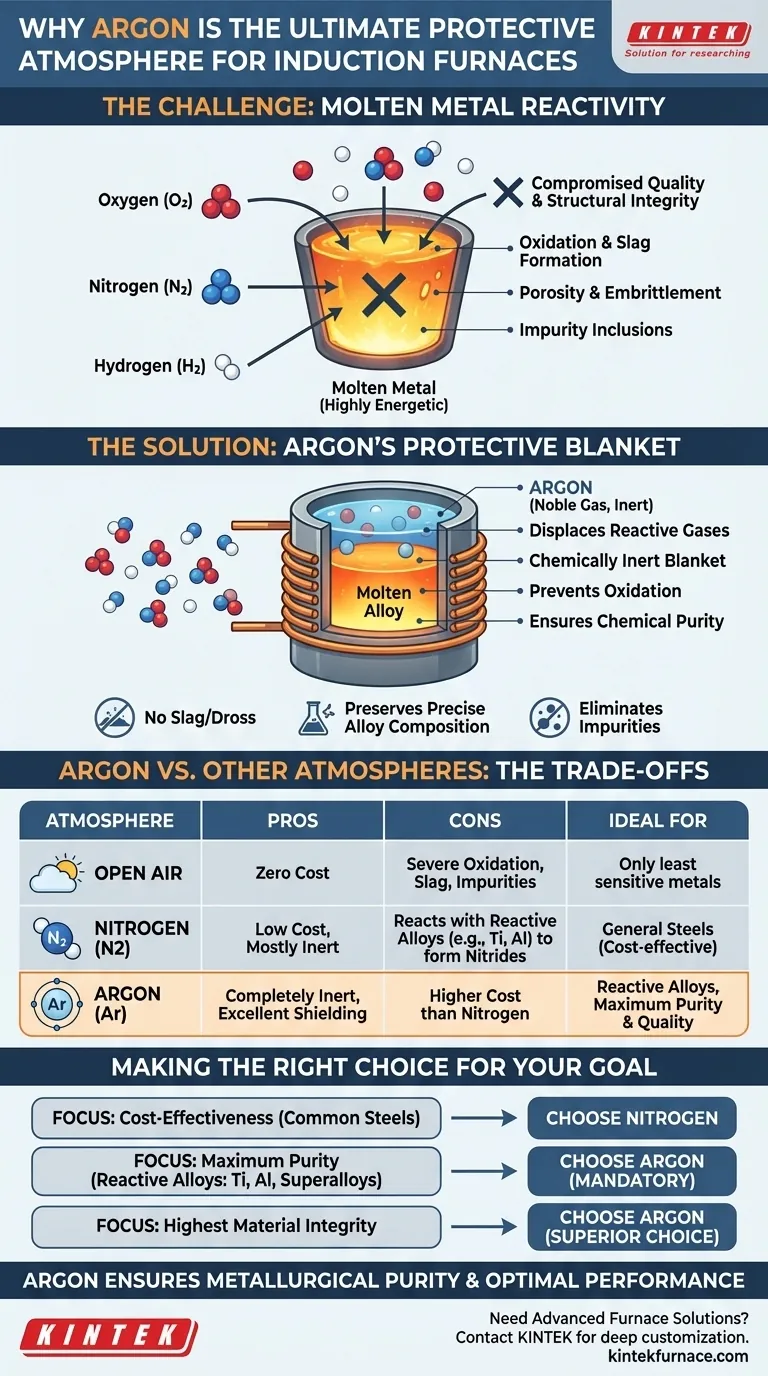

Le Défi Fondamental : La Réactivité d'un Métal en Fusion

Pourquoi le Métal en Fusion est Vulnérable

Aux températures élevées atteintes dans un four à induction, les métaux sont dans un état très énergétique. Leurs atomes sont prêts à réagir avec tout élément disponible, en particulier ceux de l'atmosphère environnante.

Le Problème avec l'Oxygène

La menace la plus immédiate est l'oxygène. Lorsque le métal en fusion est exposé à l'air, il s'oxyde rapidement, formant une couche d'oxydes, communément appelée scories ou crasses.

Cette oxydation entraîne deux problèmes majeurs. Premièrement, elle se traduit par une perte directe du métal précieux lui-même. Deuxièmement, ces inclusions d'oxydes peuvent se retrouver piégées dans la coulée finale, créant des points faibles qui compromettent l'intégrité structurelle du matériau, entraînant une fragilité et une défaillance prématurée.

Contamination par d'Autres Gaz

L'oxygène n'est pas la seule préoccupation. L'azote et l'hydrogène, également présents dans l'air, peuvent se dissoudre dans le métal en fusion. Cela peut entraîner des problèmes comme la porosité (bulles de gaz piégées dans le métal solide) et la fragilisation par l'hydrogène, ce qui dégrade gravement les performances du matériau.

Comment l'Argon Apporte une Solution

Le Principe d'Inertie

L'argon est un gaz noble, ce qui signifie que sa couche électronique externe est entièrement remplie. Par conséquent, il n'a pratiquement aucune tendance à partager des électrons ou à former des liaisons chimiques avec d'autres éléments, même à des températures extrêmes. Il est, à toutes fins utiles, chimiquement non réactif.

Éliminer la Menace

En inondant la chambre du four avec de l'argon, l'air plus léger et réactif (qui contient environ 21 % d'oxygène et 78 % d'azote) est physiquement déplacé. Comme l'argon est plus dense que l'air, il forme efficacement une "couverture" lourde et stable directement sur la surface de la coulée, la protégeant du contact avec l'atmosphère.

Garantir la Pureté Chimique

Étant donné que l'argon ne réagit pas avec le bain en fusion, il garantit que la chimie finale de l'alliage reste exactement celle prévue. Les éléments d'alliage coûteux et sensibles ne sont pas perdus par oxydation, et les impuretés indésirables ne sont pas introduites. Cela garantit que le produit final répond à ses spécifications métallurgiques précises.

Comprendre les Compromis : Argon vs. Autres Atmosphères

La Base : L'Air Libre

La fusion en atmosphère libre est la solution par défaut, mais elle ne convient qu'aux métaux les moins sensibles où une perte de matériau et une formation d'oxyde significatives sont acceptables. Ce n'est pas une option viable pour les alliages de haute qualité ou réactifs.

Le Concurrent : L'Azote

L'azote est également principalement inerte et est significativement moins cher que l'argon, ce qui en fait l'atmosphère protectrice la plus courante pour les applications générales, en particulier pour la fusion des aciers au carbone et faiblement alliés standard.

Cependant, l'azote n'est pas réellement inerte. À hautes températures, il peut réagir avec certains éléments — notamment le titane, l'aluminium et les aciers à haute teneur en chrome — pour former des nitrures. Ces nitrures peuvent être préjudiciables aux propriétés du matériau, rendant l'azote inadapté à ces alliages réactifs.

Le Spécialiste : L'Hélium

L'hélium est également un gaz noble totalement inerte. Cependant, il est beaucoup moins dense que l'air et significativement plus cher que l'argon. Sa faible densité le rend moins efficace pour former une couverture stable, et son coût élevé réserve son utilisation à des applications scientifiques ou de soudage très spécialisées, et non typiquement pour le blindage de four.

Faire le Bon Choix pour Votre Objectif

Le choix de l'atmosphère protectrice correcte est une décision critique basée sur le matériau traité et la qualité requise du produit final.

- Si votre objectif principal est la rentabilité pour les aciers courants : L'azote est presque toujours le choix le plus économique pour prévenir l'oxydation de base.

- Si votre objectif principal est une pureté et une qualité maximales pour les alliages réactifs : L'argon est le choix obligatoire pour faire fondre le titane, l'aluminium, les superalliages de nickel ou les aciers inoxydables spéciaux sans former de nitrures indésirables.

- Si votre objectif principal est l'intégrité maximale possible du matériau : L'argon offre la protection la plus absolue et la plus fiable contre toute forme de réaction atmosphérique, ce qui en fait le choix technique supérieur.

En fin de compte, votre choix de gaz protecteur est une décision fondamentale qui dicte directement la qualité, les performances et la fiabilité de votre produit moulé final.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Raison Principale | L'argon est chimiquement inerte, empêchant les réactions avec les métaux en fusion. |

| Principaux Avantages | Prévient l'oxydation, élimine les impuretés, préserve la composition de l'alliage. |

| Comparaison avec d'Autres Gaz | Plus efficace que l'azote pour les alliages réactifs ; plus stable et rentable que l'hélium. |

| Cas d'Utilisation Idéaux | Essentiel pour la fusion du titane, de l'aluminium, des superalliages de nickel et des aciers spéciaux. |

Besoin d'une solution d'atmosphère protectrice fiable pour votre four à induction ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, garantissant la pureté métallurgique et les performances optimales de vos alliages. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus avec des solutions sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique