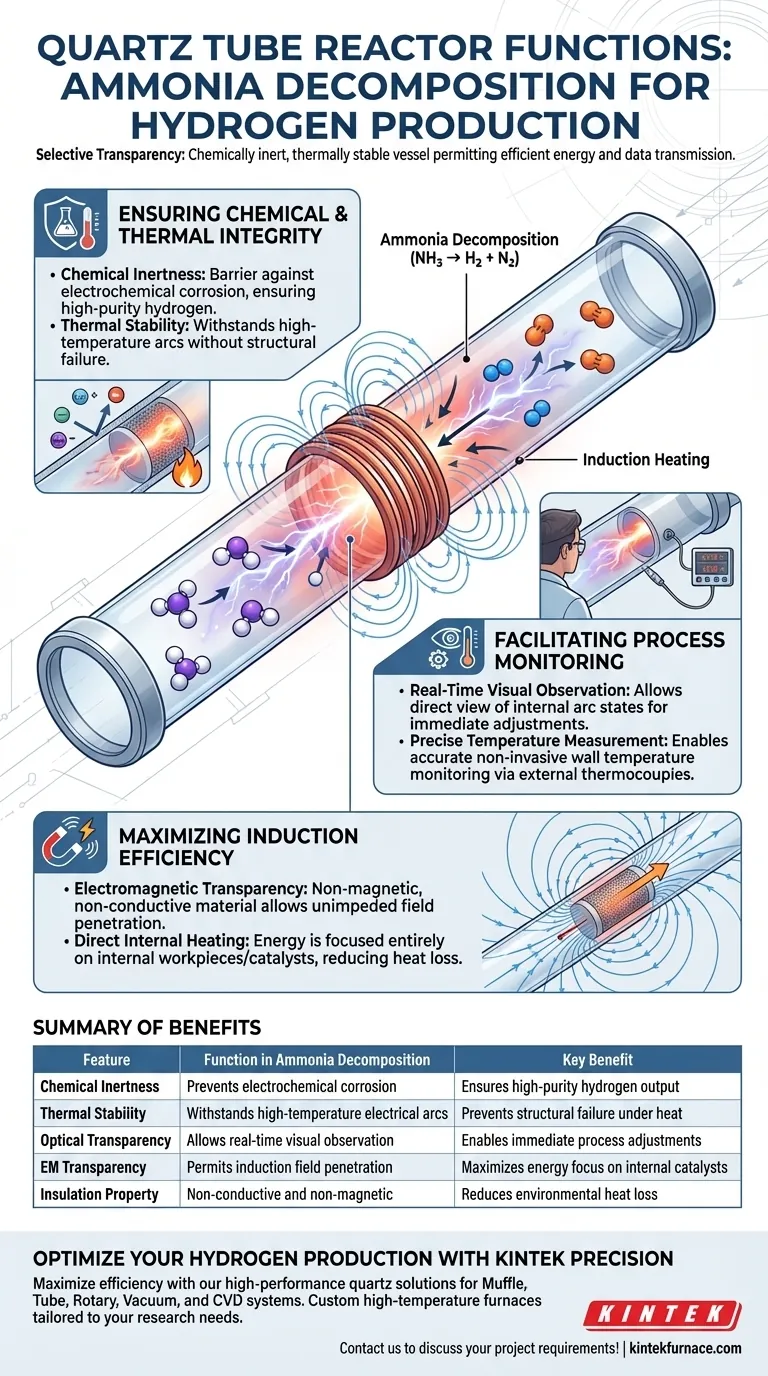

La fonction principale d'un réacteur à tube de quartz dans la décomposition de l'ammoniac est de servir de récipient de confinement chimiquement inerte et thermiquement stable, permettant une transmission efficace de l'énergie et des données. En utilisant du quartz, le système peut résister aux conditions difficiles du plasma à haute température tout en restant transparent à l'inspection visuelle et aux champs électromagnétiques, garantissant que l'énergie est dirigée uniquement vers la réaction plutôt que vers les parois du réacteur.

La valeur fondamentale d'un réacteur en quartz réside dans sa "transparence sélective". Il contient physiquement le processus agressif de décomposition de l'ammoniac mais reste invisible aux champs d'induction électromagnétique et aux instruments de surveillance optique, permettant une efficacité maximale et un contrôle précis.

Assurer l'intégrité chimique et thermique

Prévention de la corrosion électrochimique

Dans la décomposition de l'ammoniac, en particulier dans les systèmes utilisant le plasma, l'environnement de réaction est très agressif. Le tube de quartz offre une excellente inertie chimique, agissant comme une barrière qui empêche la corrosion électrochimique. Ceci est essentiel pour maintenir la pureté de la production d'hydrogène et prolonger la durée de vie du réacteur dans des conditions de haute température.

Résistance aux arcs à haute température

Le processus de décomposition implique souvent des arcs électriques qui génèrent une chaleur localisée intense. Le matériau de quartz offre une stabilité thermique élevée, permettant au réacteur de résister aux températures extrêmes produites par ces arcs électriques internes sans défaillance structurelle ni dégradation.

Faciliter la surveillance du processus

Observation visuelle en temps réel

Contrairement aux réacteurs métalliques, la transparence optique du quartz permet aux opérateurs de visualiser directement l'intérieur de la chambre. Cela permet une observation en temps réel des états des arcs internes, permettant des ajustements immédiats pour maintenir la stabilité du processus.

Mesure précise de la température

La transparence et les propriétés thermiques du tube permettent une surveillance externe précise. Des thermocouples peuvent être fixés à la paroi extérieure pour effectuer une surveillance précise de la température de la paroi, fournissant des données critiques sur le profil thermique de la zone de réaction sans compromettre le confinement.

Maximiser l'efficacité de l'induction

Transparence électromagnétique

Lorsque le chauffage par induction est utilisé pour piloter la décomposition, le matériau du réacteur ne doit pas interférer avec le champ magnétique. Le quartz est non magnétique et non conducteur, ce qui le rend électromagnétiquement transparent. Cela permet aux ondes électromagnétiques de pénétrer la paroi du tube sans résistance ni perte d'énergie.

Chauffage interne direct

Étant donné que le tube de quartz ne protège pas le champ et ne génère pas sa propre chaleur par induction, l'énergie est entièrement concentrée sur les pièces métalliques internes ou les catalyseurs. Ce mécanisme de chauffage direct réduit considérablement la perte de chaleur environnementale et augmente l'efficacité thermique globale du système de production d'hydrogène.

Comprendre les compromis

L'implication du "mur froid"

Bien que l'absence d'auto-chauffage dans les systèmes à induction soit un avantage en termes d'efficacité, elle crée un profil thermique spécifique. Comme le quartz ne génère pas de chaleur lorsqu'il est exposé au champ d'induction, le système repose entièrement sur les pièces internes ou les catalyseurs pour générer l'énergie thermique nécessaire. Cela nécessite une conception interne soignée pour assurer un chauffage uniforme du lit catalytique, car il ne peut pas compter sur le transfert de chaleur par conduction à partir d'une paroi de réacteur chauffée.

Faire le bon choix pour votre objectif

Choisir un réacteur à tube de quartz est une décision stratégique basée sur la méthode de chauffage spécifique et les exigences de surveillance de votre système de décomposition de l'ammoniac.

- Si votre objectif principal est l'efficacité du chauffage par induction : Choisissez le quartz pour garantir que les ondes électromagnétiques pénètrent directement dans le catalyseur, éliminant ainsi le gaspillage d'énergie pour chauffer le récipient du réacteur lui-même.

- Si votre objectif principal est le contrôle et la sécurité du processus : Tirez parti de la transparence optique du quartz pour permettre la surveillance visuelle de la stabilité des arcs et la détection de température non invasive.

En utilisant du quartz, vous transformez le récipient du réacteur d'un conteneur passif en un composant actif qui améliore à la fois la visibilité et l'efficacité énergétique de la production d'hydrogène.

Tableau récapitulatif :

| Caractéristique | Fonction dans la décomposition de l'ammoniac | Avantage clé |

|---|---|---|

| Inertie chimique | Prévient la corrosion électrochimique | Assure une production d'hydrogène de haute pureté |

| Stabilité thermique | Résiste aux arcs électriques à haute température | Prévient la défaillance structurelle sous l'effet de la chaleur |

| Transparence optique | Permet une observation visuelle en temps réel | Permet des ajustements de processus immédiats |

| Transparence EM | Permet la pénétration du champ d'induction | Maximise la concentration d'énergie sur les catalyseurs internes |

| Propriété isolante | Non conducteur et non magnétique | Réduit la perte de chaleur environnementale |

Optimisez votre production d'hydrogène avec KINTEK Precision

Maximisez l'efficacité de votre décomposition d'ammoniac avec nos solutions de quartz haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD. Que vous ayez besoin de réacteurs à tube de quartz standard ou d'un four à haute température entièrement personnalisable adapté à vos besoins de recherche uniques, notre équipe fournit la durabilité et la précision dont votre laboratoire a besoin.

Prêt à améliorer votre efficacité thermique ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un creuset en alumine de haute pureté (Al2O3) est-il requis pour la fusion des superalliages à base de nickel ?

- Comment une cocotte-minute de réaction à haute pression facilite-t-elle la formation de structures 3D cœur-coquille ? Maîtriser la synthèse de catalyseurs hydrothermaux

- Quel rôle jouent les moules en graphite de haute résistance lors de la consolidation du SnSe ? Essentiel pour une densification haute performance

- Quels sont les avantages de l'utilisation d'un réacteur en verre de quartz ? Visibilité et pureté supérieures dans les expériences de sels fondus

- Quelle est la fonction d'un dispositif de purification de copeaux de cuivre ? Améliorez la pureté du gaz de votre four de frittage

- Pourquoi les creusets en dioxyde de zirconium (ZrO2) sont-ils utilisés pour les expériences de scories-métaux ? Assurer la pureté chimique à haute température

- Quels avantages les creusets en platine offrent-ils pour le frittage de KCdCl3 ? Assurer la synthèse d'échantillons purs et monophasés

- Quel est le but spécifique d'un couvercle de four en nitrure de bore (BN) ? Protéger la pureté de l'acier en fusion