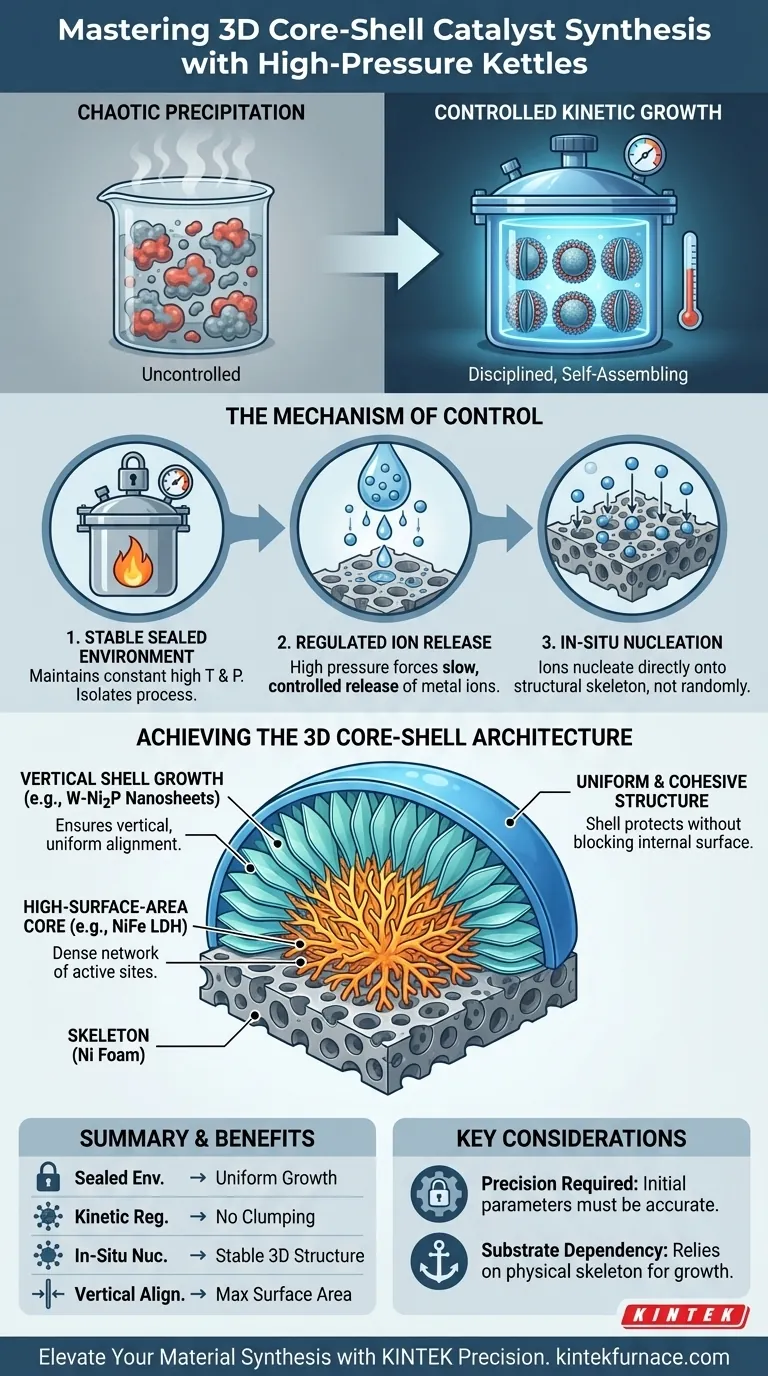

Une cocotte-minute de réaction à haute pression fonctionne comme un récipient de confinement de précision qui facilite la formation de structures 3D cœur-coquille en maintenant un environnement hydrothermal constant et scellé. Cette combinaison spécifique de haute température et de haute pression force la libération lente et contrôlée d'ions métalliques, leur permettant de nucléer directement sur un squelette structurel plutôt que de précipiter de manière aléatoire.

La valeur fondamentale de la cocotte-minute à haute pression réside dans sa capacité à remplacer la précipitation chimique chaotique par une croissance cinétique contrôlée. En réglementant strictement l'environnement de réaction, elle garantit que des structures complexes, telles que des nanosheets alignés verticalement, peuvent se développer uniformément autour d'un cœur central.

Le Mécanisme de Contrôle

Création d'un Environnement Hydrothermal Stable

La cocotte-minute fournit un écosystème scellé qui isole le processus chimique des variables externes. Elle maintient un état constant de haute température et pression tout au long de la durée de la synthèse. Cette stabilité est la condition fondamentale pour la croissance de structures complexes et multicouches.

Régulation de la Libération des Ions Métalliques

L'une des fonctions les plus critiques de cet environnement est la modulation de la cinétique chimique. Les conditions de haute pression provoquent la libération lente des ions métalliques dans la solution. Cela empêche la précipitation rapide et incontrôlée de matériaux, qui conduit souvent à des produits amorphes ou grumeleux.

Facilitation de la Nucléation In-Situ

Étant donné que les ions sont libérés progressivement, ils sont forcés de nucléer in-situ le long du substrat fourni (spécifiquement le squelette de mousse de nickel mentionné dans votre contexte). Cette fixation directe au squelette ancre la structure 3D, fournissant une base stable pour la croissance des couches ultérieures.

Obtention de l'Architecture 3D Cœur-Coquille

Formation du Cœur à Haute Surface Spécifique

L'environnement hydrothermal favorise spécifiquement la croissance du matériau du cœur initial, tel que le LDH NiFe (Hydroxydes Doubles Lamellaires). Les conditions à l'intérieur de la cocotte-minute sont ajustées pour maximiser la surface spécifique de ce cœur, créant un réseau dense de sites actifs.

Assurance de la Croissance Verticale de la Coquille

L'environnement scellé est essentiel pour l'orientation de la coquille extérieure. Il pousse les nanosheets W-Ni2P (la couche extérieure) à croître verticalement par rapport au cœur. Cet alignement vertical est difficile à obtenir dans des systèmes ouverts ou à pression ambiante.

Garantie d'Uniformité

L'uniformité est la marque d'un catalyseur cœur-coquille réussi. La pression constante garantit que les nanosheets extérieures recouvrent le cœur uniformément. Il en résulte une structure cohérente où la coquille protège ou améliore le cœur sans bloquer l'accès à la surface interne.

Comprendre les Compromis

La Contrainte du Système "Scellé"

La nature "scellée" de la cocotte-minute est à la fois sa plus grande force et une limitation notable. Une fois la réaction commencée, l'environnement est fermé ; vous ne pouvez pas facilement ajuster la température ou la pression dynamiquement. Cela signifie que les paramètres initiaux doivent être calculés avec une extrême précision pour garantir que le mécanisme de "libération lente" fonctionne correctement.

Dépendance au Substrat

Cette méthode de synthèse repose fortement sur la présence d'un squelette physique, tel que la mousse de nickel. Le mécanisme décrit est celui de la croissance supportée (nucléation *le long* du squelette). Il peut ne pas être aussi efficace pour synthétiser des particules cœur-coquille autonomes qui manquent d'une structure de support fondamentale.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est de maximiser la surface active : Privilégiez cette méthode pour garantir que le cœur interne développe la surface spécifique élevée requise pour l'efficacité catalytique.

- Si votre objectif principal est la durabilité structurelle et l'accès : Utilisez cette approche pour garantir que les nanosheets externes poussent verticalement et uniformément, empêchant l'agglomération qui pourrait bloquer les sites actifs.

En exploitant la pression constante de la cocotte-minute de réaction, vous transformez un mélange chimique chaotique en un processus architectural discipliné et auto-assemblé.

Tableau Récapitulatif :

| Caractéristique du Mécanisme | Fonction dans la Synthèse de Catalyseurs | Avantage Clé |

|---|---|---|

| Environnement Scellé | Maintient une température et une pression élevées constantes | Assure une croissance uniforme sur toutes les surfaces |

| Régulation Cinétique | Modère la libération lente des ions métalliques | Prévient la précipitation aléatoire et l'agglomération |

| Nucléation In-Situ | Fixation directe aux squelettes de mousse de nickel | Crée des architectures 3D stables et ancrées |

| Alignement Vertical | Pousse la croissance des nanosheets perpendiculairement au cœur | Maximise la surface spécifique et les sites actifs |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Prêt à obtenir une uniformité inégalée dans vos catalyseurs 3D cœur-coquille ? KINTEK fournit des systèmes de réaction à haute pression de pointe conçus pour les exigences rigoureuses de la synthèse hydrothermale. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire à haute température personnalisables, adaptés à vos besoins de recherche uniques.

Ne vous contentez pas d'une précipitation chaotique – maîtrisez votre croissance cinétique dès aujourd'hui.

Contactez Nos Experts Techniques Dès Maintenant

Guide Visuel

Références

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le scellage sous vide dans des tubes de quartz est-il essentiel pour le Cr0.82Mn0.18Ge ? Assurer la stœchiométrie et la pureté

- Quelle est la fonction principale de l'ensemble de creusets en alumine dans la synthèse de Eu5.08-xSrxAl3Sb6 ? Analyse d'expert

- Quelle est la fonction d'un creuset en graphite dans la synthèse ? Assurer la pureté dans la production de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Quels sont les avantages de l'utilisation de creusets en aluminium pour la recherche sur les siloxanes ? Maximiser la précision thermique et l'exactitude des données

- Quelle est la fonction d'un four de séchage à air pulsé dans la préparation des zéolithes ? Protéger l'intégrité des pores et assurer l'uniformité

- Quelle est la fonction d'un dispositif de purification de copeaux de cuivre ? Améliorez la pureté du gaz de votre four de frittage

- Comment les thermocouples de type B contribuent-ils au contrôle de la température dans le traitement des scories CaO-Al2O3-VOx ? Atteindre une précision de ±2 °C

- Quelle est la fonction de l'équipement d'agitation magnétique de chauffage de précision dans la préparation de céramiques BCZT ? Atteindre l'homogénéité