Les principaux avantages de l'utilisation d'un réacteur en verre de quartz par rapport à un récipient en métal dans les expériences de dissolution de sels fondus sont sa transparence optique et son inertie chimique supérieure. Le quartz permet une surveillance visuelle directe des processus de fusion à haute température tout en résistant à la corrosion acide et en maintenant l'intégrité des atmosphères inertes.

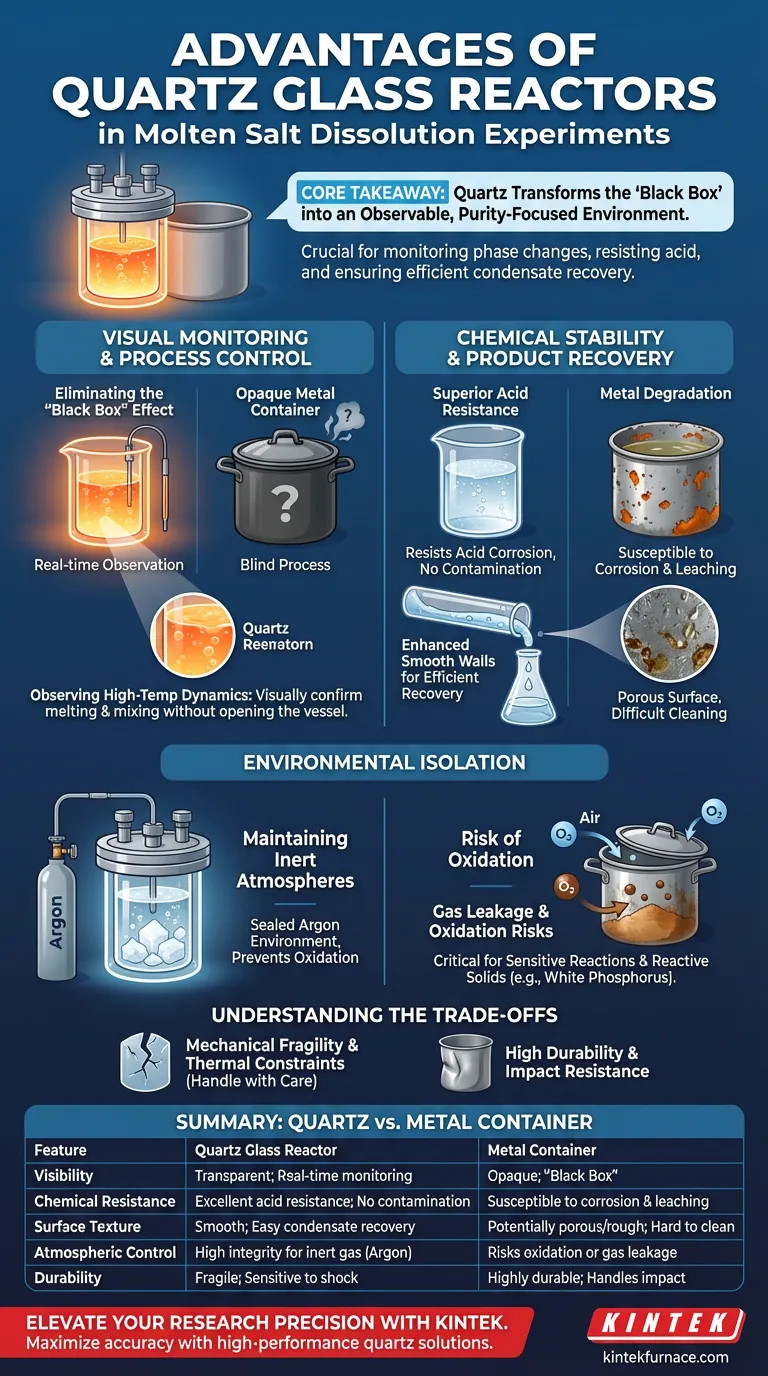

Constat essentiel Le quartz transforme le réacteur d'une « boîte noire » en un environnement observable, crucial pour surveiller les changements de phase et les comportements de réaction. Sa surface lisse et résistante aux acides est particulièrement avantageuse pour garantir la pureté de la réaction et la récupération efficace des condensats volatils.

Surveillance visuelle et contrôle des processus

Éliminer l'effet « boîte noire »

Le bénéfice le plus immédiat du quartz est sa transparence. Contrairement aux récipients en métal, le quartz vous permet d'observer directement l'état physique du sel fondu et le processus de dissolution en temps réel.

Observation des dynamiques à haute température

Cette visibilité est essentielle lorsque l'on travaille avec des processus de fusion à haute température. Elle vous permet de confirmer visuellement l'achèvement de la fusion et de surveiller la dynamique de mélange sans ouvrir le récipient ni vous fier uniquement aux capteurs thermiques.

Stabilité chimique et récupération des produits

Résistance acide supérieure

Le quartz offre une excellente résistance à la corrosion acide. Dans les expériences impliquant des environnements ou des sous-produits acides, les récipients en métal peuvent se dégrader, contaminant potentiellement l'échantillon ou échouant structurellement.

Amélioration de la collecte des volatils

Les parois internes lisses d'un réacteur en quartz offrent un avantage significatif pour l'analyse post-réaction. Les produits volatils qui se condensent sur les parois du récipient sont plus faciles à collecter et à analyser par rapport aux surfaces potentiellement plus rugueuses ou poreuses des récipients en métal.

Isolement environnemental

Maintien des atmosphères inertes

Le quartz est très efficace pour sceller et maintenir un environnement gazeux spécifique, tel qu'une atmosphère d'argon, même à haute température. Cet isolement est essentiel pour les réactions sensibles qui ne peuvent pas être exposées à l'air.

Prévention de l'oxydation

Dans le contexte spécifique de la production de substances réactives comme le phosphore blanc, ce contrôle atmosphérique est non négociable. La barrière de quartz isole efficacement la réaction, empêchant l'oxydation du produit final qui se produirait si de l'air pénétrait dans le système.

Comprendre les compromis

Fragilité mécanique

Bien que le quartz offre des propriétés chimiques et optiques supérieures, il manque de durabilité mécanique par rapport au métal. Il nécessite une manipulation prudente pour éviter la casse, en particulier lors de l'installation et du nettoyage.

Contraintes thermiques

Bien que le quartz résiste bien aux hautes températures, il ne possède pas la ductilité du métal. Les opérateurs doivent être conscients des chocs thermiques ou des impacts physiques qu'une boîte métallique absorberait autrement sans défaillance.

Faire le bon choix pour votre objectif

Lors de la conception de votre expérience de sel fondu, le choix du matériau du réacteur définit vos capacités.

- Si votre objectif principal est la visibilité du processus : Choisissez le quartz pour permettre l'observation directe des changements de phase et de la dynamique de mélange.

- Si votre objectif principal est la pureté et la récupération du produit : Choisissez le quartz pour utiliser sa résistance aux acides et ses parois lisses pour une collecte facile des condensats volatils.

- Si votre objectif principal est la manipulation de solides réactifs (comme le phosphore blanc) : Choisissez le quartz pour garantir une atmosphère d'argon inerte strictement maintenue qui empêche l'oxydation.

Le passage du métal au quartz est un passage de la durabilité à la précision, à la visibilité et à la pureté chimique.

Tableau récapitulatif :

| Caractéristique | Réacteur en verre de quartz | Récipient en métal |

|---|---|---|

| Visibilité | Transparent ; permet une surveillance en temps réel | Opaque ; environnement « boîte noire » |

| Résistance chimique | Excellente résistance aux acides ; pas de contamination | Sensible à la corrosion et au relargage |

| Texture de surface | Lisse ; récupération facile des condensats | Potentiellement poreuse/rugueuse ; plus difficile à nettoyer |

| Contrôle atmosphérique | Haute intégrité pour le scellement de gaz inerte (Argon) | Risque d'oxydation ou de fuite de gaz aux joints |

| Durabilité | Fragile ; sensible aux chocs thermiques/physiques | Très durable ; résiste aux impacts physiques |

Élevez la précision de votre recherche avec KINTEK

Maximisez la précision de vos expériences avec des solutions de quartz haute performance adaptées à la dissolution de sels fondus. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Que vous ayez besoin de la clarté optique du quartz ou des performances robustes de fours spécialisés à haute température, notre équipe fournit l'expertise en ingénierie pour répondre à vos besoins uniques.

Prêt à transformer votre processus d'une boîte noire en un succès transparent ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les barquettes en alumine sont-elles utilisées pour le dépôt de Bi2Se3 ? Assurer une synthèse de haute pureté pour les isolants topologiques

- Quelle est la fonction principale des creusets en graphite de haute pureté ? Assurer une pureté supérieure dans la fusion d'alliages d'aluminium

- Quelles sont les applications typiques d'une pompe à vide à eau circulante ? Essentielle pour l'efficacité des laboratoires et les économies de coûts

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la formation d'alliages Al-Cr-Cu-Fe-Mn-Ni ? Maximiser la résistance à vert

- Quelles sont les fonctions structurelles du récipient en verre de quartz à double chambre ? Optimisation de l'analyse des vapeurs d'alliages de magnésium

- Quels rôles les moules en graphite de haute pureté jouent-ils dans le frittage de l'A357 ? Amélioration des performances des composites à matrice d'aluminium

- Quelle est la fonction des creusets en alumine (Al2O3) de haute pureté ? Améliorer la précision des études électrochimiques sur sels fondus

- Comment une cocotte-minute de réaction à haute pression facilite-t-elle la formation de structures 3D cœur-coquille ? Maîtriser la synthèse de catalyseurs hydrothermaux