Les creusets en dioxyde de zirconium (ZrO2) sont le récipient de choix pour les expériences d'équilibre scories-métaux à haute température, principalement en raison de leur inertie chimique et de leur stabilité thermique supérieures. Ils sont spécialement conçus pour résister à des environnements extrêmes, tels que la fusion d'alliages de nickel à des températures allant jusqu'à 1550°C, sans réagir avec le contenu en fusion ni se dégrader sur de longues durées.

Dans les expériences d'équilibre, la pureté de l'échantillon est primordiale. Les creusets en dioxyde de zirconium agissent comme une barrière neutre, empêchant le matériau du récipient de se dissoudre dans l'alliage en fusion et de contaminer les données, garantissant ainsi que les résultats analytiques représentent le véritable état chimique de l'échantillon.

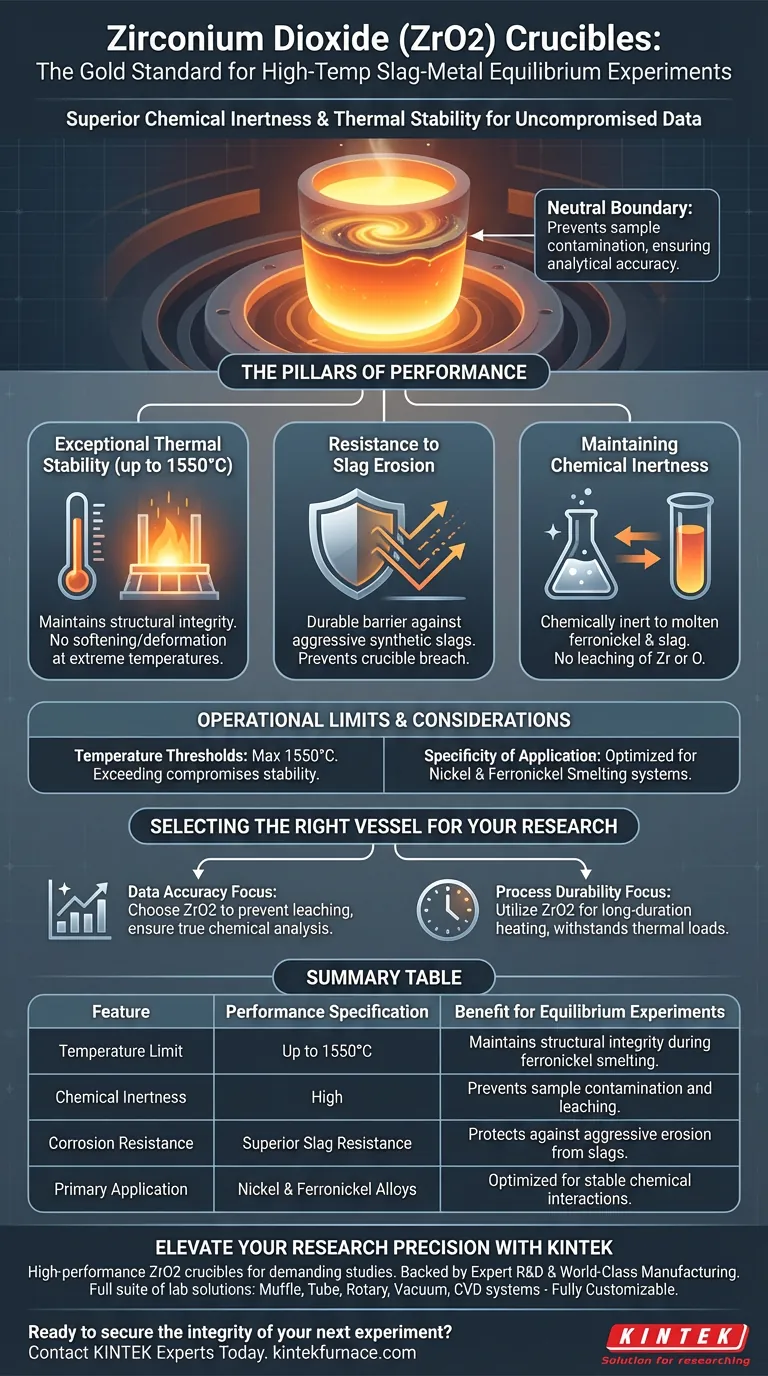

Les piliers de la performance des récipients de réaction

Pour comprendre pourquoi le ZrO2 est utilisé, il faut examiner les exigences physiques et chimiques spécifiques imposées à un creuset lors des études d'équilibre scories-métaux.

Stabilité thermique exceptionnelle

Les expériences d'équilibre nécessitent souvent le maintien de températures élevées pendant des périodes prolongées pour permettre aux réactions chimiques de se stabiliser.

Le dioxyde de zirconium présente une stabilité remarquable à des températures allant jusqu'à 1550°C. Contrairement à des matériaux réfractaires inférieurs, il conserve son intégrité structurelle et ne ramollit ni ne se déforme sous la chaleur intense requise pour la fusion des alliages de ferronickel.

Résistance à l'érosion par les scories

Les scories synthétiques utilisées dans ces expériences sont très corrosives et peuvent rapidement attaquer les revêtements de creusets standard.

Les creusets en ZrO2 offrent une résistance supérieure à l'érosion par les scories. Ils créent une barrière durable contre l'attaque chimique agressive des scories en fusion, garantissant que le creuset ne se fissure pas ou ne se dégrade pas avant la fin de l'expérience.

Maintien de l'inertie chimique

Le facteur le plus critique dans les études d'équilibre est d'éviter la contamination croisée entre le récipient de confinement et l'échantillon.

Le ZrO2 est utilisé car il reste chimiquement inerte vis-à-vis du ferronickel et des scories en fusion. Il contient efficacement le bain en fusion sans relarguer de zirconium ou d'oxygène dans l'alliage, ce qui est essentiel pour obtenir des résultats analytiques précis et non contaminés.

Limites opérationnelles et considérations

Bien que le dioxyde de zirconium soit un matériau robuste, une application réussie nécessite le respect de ses paramètres opérationnels.

Seuils de température

Il est essentiel de noter la limite thermique spécifique de 1550°C. Bien qu'il soit très efficace jusqu'à ce point, le dépassement de ce seuil de température pourrait compromettre la stabilité structurelle ou les propriétés de résistance du creuset.

Spécificité de l'application

Le matériau est spécifiquement mis en avant pour son efficacité dans la fusion d'alliages de nickel et de ferronickel. Bien que ses propriétés soient généralement robustes, ses performances sont optimisées pour les interactions chimiques spécifiques rencontrées dans ces systèmes scories-métaux.

Choisir le bon récipient pour votre recherche

Lors de la conception de votre configuration expérimentale, le choix de votre creuset doit correspondre à vos objectifs analytiques spécifiques.

- Si votre objectif principal est la précision des données : Choisissez le ZrO2 pour éviter la lixiviation des constituants du creuset et garantir que votre analyse chimique finale reflète uniquement l'interaction entre les scories et le métal.

- Si votre objectif principal est la durabilité du processus : Utilisez le ZrO2 pour les expériences nécessitant des cycles de chauffage de longue durée jusqu'à 1550°C, car il résiste aux contraintes physiques des charges thermiques prolongées.

En choisissant le dioxyde de zirconium, vous privilégiez l'intégrité de vos données d'équilibre grâce à la stabilité du matériau et à la neutralité chimique.

Tableau récapitulatif :

| Caractéristique | Spécification de performance | Avantage pour les expériences d'équilibre |

|---|---|---|

| Limite de température | Jusqu'à 1550°C | Maintient l'intégrité structurelle lors de la fusion du ferronickel. |

| Inertie chimique | Élevée | Prévient la contamination de l'échantillon et la lixiviation des matériaux du creuset. |

| Résistance à la corrosion | Résistance supérieure aux scories | Protège contre l'érosion agressive des scories synthétiques. |

| Application principale | Alliages de nickel et de ferronickel | Optimisé pour des interactions chimiques stables dans les systèmes métalliques. |

Élevez la précision de votre recherche avec KINTEK

Ne laissez pas la contamination des creusets compromettre vos données analytiques. KINTEK fournit des creusets en dioxyde de zirconium haute performance conçus pour les études d'équilibre scories-métaux les plus exigeantes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une suite complète de solutions de laboratoire à haute température, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins expérimentaux uniques.

Prêt à garantir l'intégrité de votre prochaine expérience ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles options de personnalisation sont disponibles pour les fours de laboratoire ? Adaptez votre four pour un contrôle thermique précis

- Quels sont les avantages des détecteurs BSE haute température ? Débloquez l'analyse compositionnelle en temps réel jusqu'à 1000°C

- Quel rôle joue un creuset en céramique à haute teneur en alumine lors de la croissance de nanotubes de carbone dopés au Ni-Co ? Aperçus clés de la synthèse CVD

- Comment un four de séchage par soufflage de laboratoire facilite-t-il le séchage du gel BCZT ? Solutions de précision pour des xérogels de haute qualité

- Quelles sont les fonctions principales des creusets en graphite de haute pureté ? Optimisation de la pureté et de l'efficacité de l'alliage Mg-Zn-xSr

- Quel rôle joue un contrôleur de débit massique (MFC) dans la distribution de gaz ? Assurer la précision de l'évaluation des performances des capteurs

- Pourquoi le coton de cuisson est-il utilisé comme coussin entre l'échantillon de céramique et le plateau pendant le frittage ? Empêcher la déformation

- Pourquoi les tubes de quartz de haute pureté sont-ils utilisés dans les fours de combustion ? Débloquez des diagnostics optiques précis et une pureté