La réponse courte est que les atmosphères de four sont précisément adaptées pour contrôler les réactions chimiques à la surface d'un matériau à haute température. Sans ce contrôle, des processus tels que le durcissement, l'assemblage ou la finition échoueraient en raison d'effets indésirables tels que l'oxydation ou la perte d'éléments d'alliage critiques de la surface du matériau. L'atmosphère n'est pas un environnement passif ; c'est un ingrédient actif du processus de traitement thermique.

Un simple four fournit de la chaleur. Un four industriel fournit une combinaison de chaleur et un environnement chimiquement contrôlé. Cette distinction est la raison principale pour laquelle les atmosphères sont adaptées : elles sont un outil critique utilisé soit pour protéger le matériau, soit pour modifier intentionnellement ses propriétés de surface.

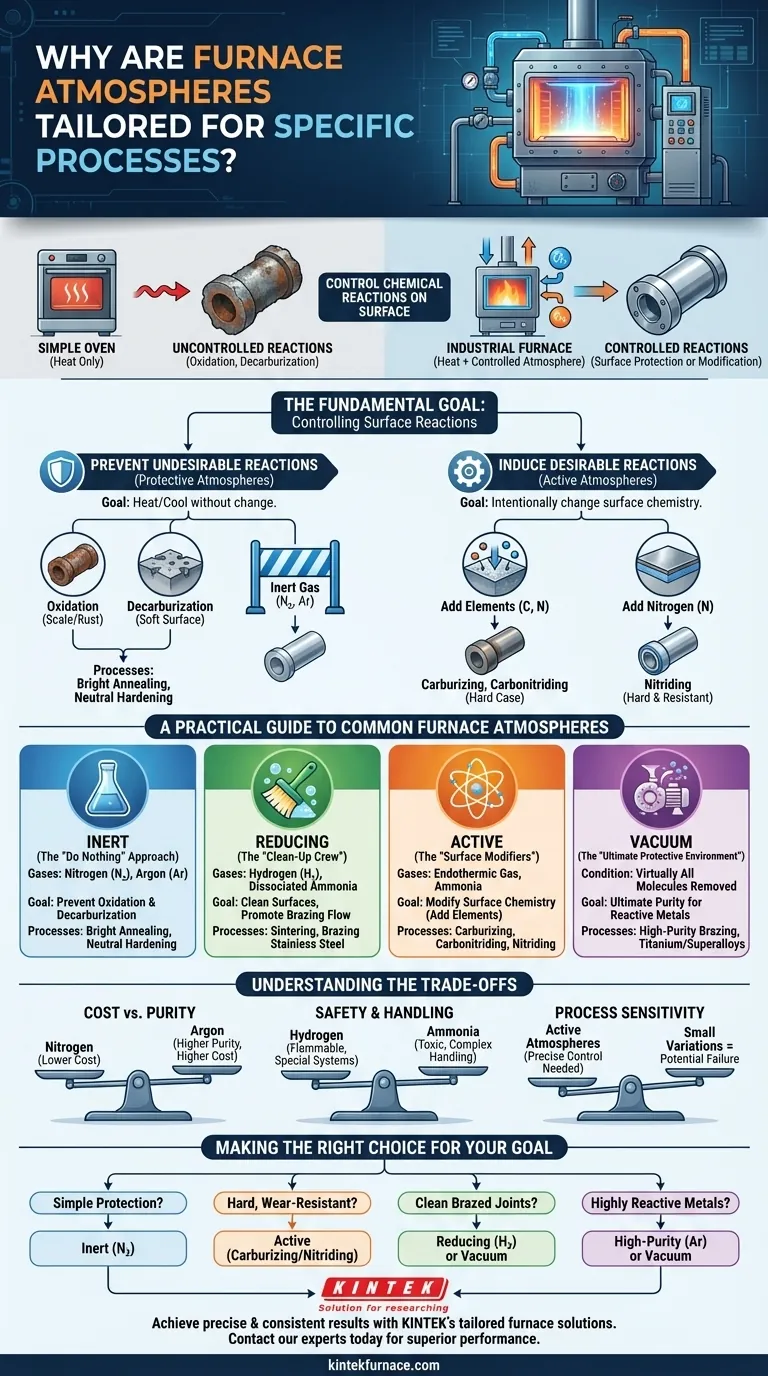

L'objectif fondamental : contrôler les réactions de surface

Aux températures élevées trouvées dans les fours industriels, les matériaux deviennent très réactifs. L'air que nous respirons, composé d'environ 78 % d'azote et 21 % d'oxygène, est incroyablement corrosif pour les métaux chauds. Le but d'une atmosphère contrôlée est de remplacer l'air par un mélange de gaz spécifique qui dicte ce qui se passe à la surface de la pièce.

Prévenir les réactions indésirables (atmosphères protectrices)

Pour de nombreux processus, l'objectif est simplement de chauffer et de refroidir une pièce sans la modifier. Les principaux ennemis ici sont l'oxydation et la décarburation.

L'oxydation est la formation de calamine ou de rouille à la surface du métal, ce qui peut ruiner l'état de surface et la précision dimensionnelle. Une atmosphère inerte déplace l'oxygène pour éviter cela.

La décarburation est la perte de carbone de la surface de l'acier. Étant donné que le carbone est l'élément principal qui confère la dureté à l'acier, sa perte entraîne une couche superficielle molle et faible qui compromet les performances de la pièce.

Des processus tels que le durcissement neutre et le recuit brillant reposent sur des atmosphères protectrices comme l'azote ou l'argon pour prévenir ces deux réactions, garantissant que la pièce sort du four avec la même chimie de surface qu'à son entrée.

Induire des réactions souhaitables (atmosphères actives)

Dans d'autres cas, l'objectif est de modifier intentionnellement la chimie de surface pour améliorer les propriétés du matériau. Ici, l'atmosphère devient un participant actif, cédant des éléments à la surface de la pièce.

La cémentation et la carbonitruration utilisent des atmosphères riches en carbone et en azote. Ces éléments diffusent dans la surface des pièces en acier, créant une "couche" très dure et résistante à l'usure sur un cœur plus tendre et plus résistant.

La nitruration utilise une atmosphère riche en azote, généralement dérivée de l'ammoniac, pour créer une surface extrêmement dure qui présente également une excellente résistance à la corrosion.

Un guide pratique des atmosphères de four courantes

Des objectifs différents exigent des mélanges de gaz différents. Le choix dépend entièrement de l'interaction souhaitée – ou de son absence – entre le gaz et le matériau.

Atmosphères inertes : l'approche « ne rien faire »

L'objectif d'une atmosphère inerte est d'être complètement non réactive. Elle sert de simple couverture protectrice.

- Gaz courants : Azote (N₂), Argon (Ar)

- Utilisation principale : Prévenir l'oxydation et la décarburation.

- Processus typiques : Recuit brillant, durcissement neutre des aciers à outils.

Atmosphères réductrices : l'« équipe de nettoyage »

Une atmosphère réductrice non seulement prévient l'oxydation, mais peut également éliminer activement les oxydes de surface légers existants.

- Gaz courants : Hydrogène (H₂), Ammoniac dissocié (H₂ + N₂)

- Utilisation principale : Nettoyer les surfaces et favoriser l'écoulement des alliages de brasage.

- Processus typiques : Frittage de poudres métalliques, brasage de l'acier inoxydable.

Atmosphères actives : les « modificateurs de surface »

Ces atmosphères sont conçues pour ajouter des éléments spécifiques à la surface du matériau afin d'améliorer ses propriétés.

- Gaz courants : Gaz endothermique (pour la cémentation), Ammoniac (pour la nitruration).

- Utilisation principale : Trempe superficielle des aciers pour une meilleure résistance à l'usure et à la fatigue.

- Processus typiques : Carbonitruration, nitruration gazeuse.

Vide : l'environnement protecteur ultime

Le vide n'est pas un gaz, mais il fonctionne comme l'atmosphère inerte ultime en éliminant pratiquement toutes les molécules qui pourraient réagir avec la pièce.

- Utilisation principale : Traitement de matériaux hautement sensibles ou réactifs où même des traces d'impuretés sont inacceptables.

- Processus typiques : Brasage de haute pureté, traitement thermique du titane ou des superalliages.

Comprendre les compromis

Le choix d'une atmosphère n'est pas seulement une question de chimie ; il implique un équilibre entre le coût, la sécurité et les exigences du processus.

Coût vs Pureté

L'azote est le gaz inerte le plus courant car il est relativement peu coûteux. L'argon offre une protection supérieure pour les métaux très réactifs, mais il a un coût nettement plus élevé.

Sécurité et manipulation

L'hydrogène est un excellent agent réducteur, mais il est hautement inflammable et nécessite des systèmes de sécurité spécialisés. L'ammoniac, utilisé pour la nitruration, est toxique. Ces facteurs ajoutent de la complexité et des coûts à la conception des équipements et des installations.

Sensibilité du processus

Les atmosphères actives, comme celles utilisées pour la cémentation, nécessitent un contrôle extrêmement précis. De petites variations dans la composition du gaz, la température ou le temps peuvent modifier considérablement la dureté de surface finale et la profondeur de la couche, potentiellement ruiner tout le lot de pièces.

Faire le bon choix pour votre objectif

Votre choix d'atmosphère est une fonction directe de ce que vous devez accomplir à haute température.

- Si votre objectif principal est une protection simple contre la calamine : Une atmosphère d'azote inerte est le choix le plus courant et le plus rentable.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure : Une atmosphère active pour la cémentation ou la nitruration est nécessaire.

- Si votre objectif principal est de créer des joints brasés propres et solides : Une atmosphère d'hydrogène réductrice ou un vide est requis pour assurer un bon écoulement de l'alliage.

- Si votre objectif principal est de traiter des métaux hautement réactifs ou exotiques : Une atmosphère d'argon de haute pureté ou un vide poussé est essentiel pour prévenir la contamination.

En fin de compte, l'adaptation de l'atmosphère du four est une exigence fondamentale pour obtenir des résultats cohérents et prévisibles en métallurgie moderne.

Tableau récapitulatif :

| Type d'atmosphère | Objectif principal | Gaz courants | Processus typiques |

|---|---|---|---|

| Inerte | Prévenir les réactions (Protéger) | Azote (N₂), Argon (Ar) | Recuit brillant, Durcissement neutre |

| Réductrice | Nettoyer et prévenir l'oxydation | Hydrogène (H₂), Ammoniac dissocié | Frittage, Brasage |

| Active | Modifier la chimie de surface | Gaz endothermique, Ammoniac (NH₃) | Cémentation, Nitruration |

| Vide | Pureté et protection ultimes | (Élimination quasi totale des gaz) | Brasage de haute pureté, Alliages de titane |

Obtenez des résultats précis et constants dans votre laboratoire. La bonne atmosphère de four est la clé du succès de votre processus. Chez KINTEK, nous mettons à profit notre expertise approfondie en traitement thermique et nos solides capacités de fabrication internes pour fournir des solutions de fours avancées – y compris des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD – parfaitement adaptées à vos exigences uniques. Notre forte capacité de personnalisation garantit que votre four et son système de contrôle d'atmosphère sont optimisés pour vos matériaux et objectifs spécifiques. Discutons de votre application – contactez nos experts dès aujourd'hui pour une solution qui offre des performances et une fiabilité supérieures.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance