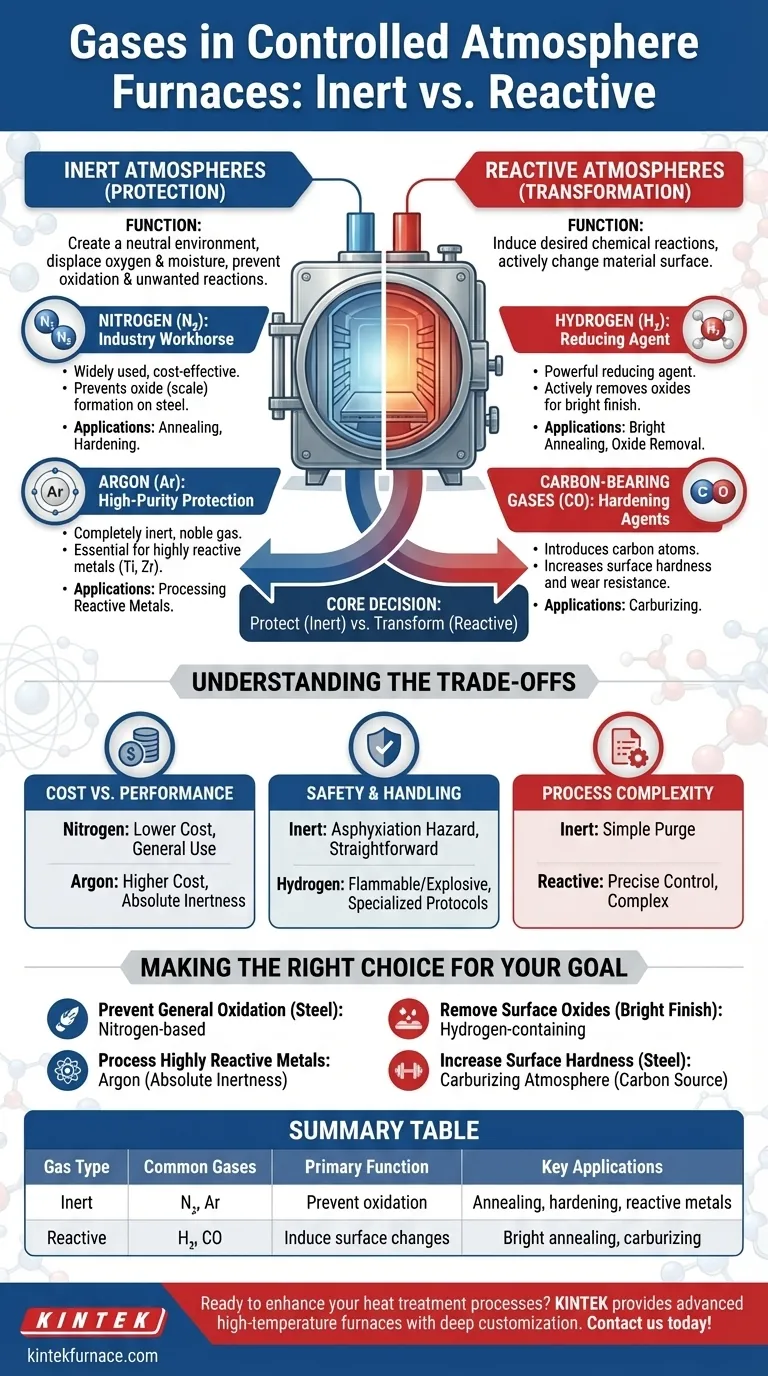

Dans un four à atmosphère contrôlée, le gaz spécifique utilisé est une variable de processus critique, choisie pour protéger le matériau ou le modifier activement. Les gaz les plus courants se répartissent en deux catégories distinctes : les gaz inertes comme l'azote et l'argon qui préviennent les réactions indésirables, et les gaz réactifs tels que l'hydrogène et le monoxyde de carbone qui sont utilisés pour provoquer intentionnellement des changements chimiques à la surface du matériau.

La décision fondamentale dans le choix d'un gaz de four ne concerne pas le gaz lui-même, mais son objectif. Vous devez d'abord déterminer si votre objectif est simplement de protéger le matériau de l'environnement (une atmosphère inerte) ou de transformer sa chimie de surface (une atmosphère réactive).

Le rôle des atmosphères inertes (Protection)

Les atmosphères inertes créent un environnement neutre et non réactif. Leur rôle principal est de déplacer l'oxygène et l'humidité, prévenant ainsi l'oxydation, la décoloration et d'autres réactions chimiques indésirables à hautes températures.

Azote (N2) : Le cheval de bataille de l'industrie

L'azote est le gaz d'atmosphère le plus largement utilisé en raison de son excellent équilibre entre coût et performance. Il est techniquement inerte pour la plupart des applications de traitement thermique courantes, en particulier pour les métaux ferreux.

En purgeant l'air de la chambre du four, une atmosphère d'azote empêche efficacement la formation d'oxydes (calamine) à la surface des pièces en acier pendant des processus comme le recuit ou la trempe.

Argon (Ar) : Protection de haute pureté

L'argon est un gaz noble, ce qui signifie qu'il est complètement inerte et ne réagit avec aucun matériau à aucune température. Cela le rend essentiel pour le traitement des métaux très réactifs.

Des métaux comme le titane, le zirconium et certains aciers inoxydables réagiraient même avec l'azote à hautes températures. Pour ces applications sensibles, l'inertie supérieure (bien que plus coûteuse) de l'argon est non négociable.

Le rôle des atmosphères réactives (Transformation)

Les atmosphères réactives sont choisies spécifiquement pour induire une réaction chimique souhaitée avec la surface du matériau traité. Cela va au-delà de la simple protection et fait partie du processus métallurgique lui-même.

Hydrogène (H2) : L'agent réducteur

L'hydrogène est un puissant agent réducteur. Sa fonction principale n'est pas seulement de prévenir l'oxydation, mais d'éliminer activement les oxydes existants de la surface d'un matériau en réagissant avec eux pour former de la vapeur d'eau (H₂O).

Ce processus, connu sous le nom de recuit brillant ou de trempe brillante, donne une finition de surface propre, brillante et sans oxyde. Il est souvent utilisé en mélange avec l'azote pour contrôler le coût et la réactivité.

Gaz contenant du carbone : Les agents de durcissement

Des gaz comme le monoxyde de carbone (CO), souvent produits par un générateur de gaz endothermique, sont utilisés pour les processus de durcissement de surface comme la cémentation.

Dans ce processus, le gaz introduit des atomes de carbone dans la surface d'une pièce en acier à faible teneur en carbone. Cela crée une couche extérieure dure et résistante à l'usure tout en laissant le cœur de la pièce tenace et ductile.

Comprendre les compromis

Le choix de la bonne atmosphère implique d'équilibrer les performances, le coût et la sécurité. Il n'y a pas de "meilleur" gaz unique, seulement le plus approprié pour un objectif spécifique.

Coût vs. Performance

L'azote est nettement moins cher que l'argon. Pour la protection générale des métaux courants, l'azote est le choix économique par défaut. L'argon est réservé aux applications où son inertie absolue est une exigence technique stricte.

Sécurité et manipulation

Les gaz inertes comme l'azote et l'argon sont sûrs et faciles à manipuler, bien qu'ils présentent des risques d'asphyxie dans les espaces confinés. L'hydrogène, cependant, est hautement inflammable et peut être explosif, nécessitant des protocoles de sécurité spécialisés, des systèmes de détection de fuites et des conceptions de fours spécifiques.

Complexité du processus

La création d'une simple atmosphère inerte est relativement facile, ne nécessitant souvent qu'une purge pour déplacer l'oxygène. Les processus réactifs comme la cémentation sont beaucoup plus complexes, exigeant un contrôle précis de la composition du gaz, de la température et du temps pour atteindre la concentration de carbone en surface et la profondeur de cémentation souhaitées.

Faire le bon choix pour votre objectif

Votre matériau et le résultat souhaité sont les seuls facteurs qui doivent guider votre sélection.

- Si votre objectif principal est de prévenir l'oxydation générale des aciers : Une atmosphère à base d'azote est la solution la plus économique et la plus pratique.

- Si vous traitez des métaux très réactifs comme le titane ou si vous avez besoin d'une inertie absolue : L'argon est le seul choix approprié pour garantir qu'aucune réaction ne se produise.

- Si votre objectif est d'éliminer les oxydes de surface existants pour une finition brillante et propre : Une atmosphère réductrice contenant un pourcentage d'hydrogène est nécessaire.

- Si vous avez besoin d'augmenter la dureté de surface des pièces en acier : Une atmosphère de cémentation contenant une source de carbone est l'approche métallurgique correcte.

Comprendre la fonction de chaque gaz transforme le traitement thermique d'un simple processus de chauffage en un outil d'ingénierie précis.

Tableau récapitulatif :

| Type de gaz | Gaz courants | Fonction principale | Applications clés |

|---|---|---|---|

| Inerte | Azote, Argon | Prévenir l'oxydation et les réactions indésirables | Recuit, trempe des aciers, traitement des métaux réactifs |

| Réactif | Hydrogène, Monoxyde de carbone | Induire des changements de surface comme l'élimination des oxydes ou la cémentation | Recuit brillant, cémentation pour le durcissement de surface |

Prêt à améliorer vos processus de traitement thermique avec des solutions de fours sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour une protection inerte ou des transformations réactives. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux