La principale responsabilité de surveillance d'un thermocouple de type K dans un four de carbonisation à haute température est de fournir un retour d'information en temps réel sur les gradients de température internes à un système de contrôle en boucle fermée. Positionnés le long de l'axe horizontal, ces capteurs sont essentiels pour maintenir l'environnement thermique précis requis pour dicter les propriétés physiques et chimiques du produit biochar final.

En suivant en continu les gradients thermiques, le thermocouple de type K relie la chaleur physique du four au contrôle qualité du biochar, garantissant que les températures restent dans la fenêtre étroite requise pour des rendements et des caractéristiques de surface spécifiques.

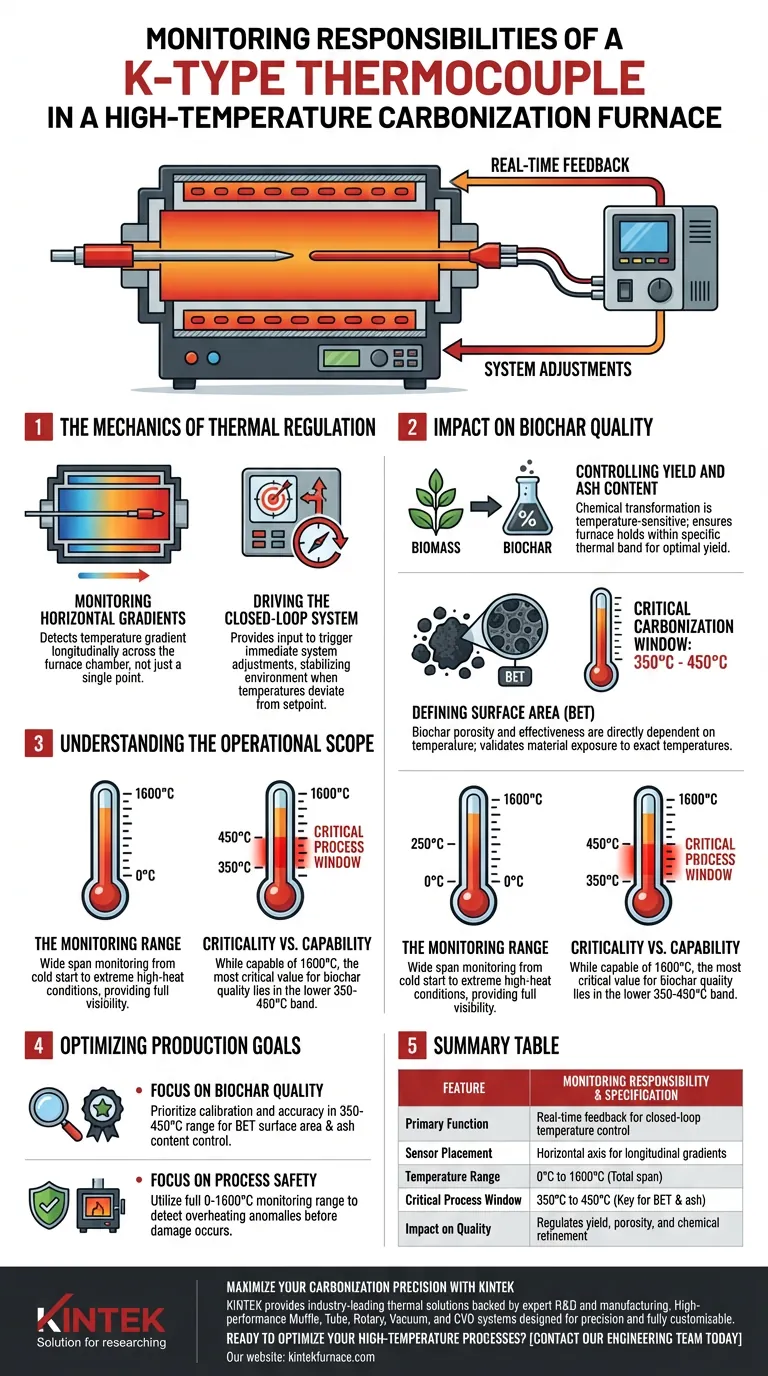

La mécanique de la régulation thermique

Surveillance des gradients horizontaux

Le thermocouple ne mesure pas simplement un seul point de chaleur ; il est responsable de la détection du gradient de température à travers le four.

Ces capteurs de haute précision sont positionnés le long de l'axe horizontal du four. Ce placement permet aux opérateurs de comprendre comment la chaleur se distribue longitudinalement dans la chambre de carbonisation.

Pilotage du système en boucle fermée

Les données collectées par le thermocouple jouent un rôle actif et fonctionnel plutôt que passif.

Elles fournissent les entrées nécessaires au système de contrôle de température en boucle fermée. Si la température s'écarte du point de consigne, le signal du thermocouple déclenche des ajustements immédiats du système pour stabiliser l'environnement.

Impact sur la qualité du biochar

Contrôle du rendement et de la teneur en cendres

La transformation chimique de la biomasse en biochar est très sensible à la température.

Des caractéristiques spécifiques, telles que le rendement et la teneur en cendres, dépendent du maintien du processus dans une bande thermique spécifique. Le thermocouple garantit que le four se maintient dans cette plage opérationnelle critique.

Définition de la surface spécifique (BET)

La surface spécifique BET, une mesure de la porosité et de l'efficacité du biochar, dépend directement de la température de carbonisation.

La référence principale indique que la carbonisation critique se produit généralement entre 350°C et 450°C. La responsabilité du thermocouple est de valider que le matériau est exposé exactement à ces températures pour obtenir la structure de surface souhaitée.

Comprendre la portée opérationnelle

La plage de surveillance

Selon les spécifications du système, ces thermocouples sont chargés de surveiller une large plage opérationnelle, couvrant généralement 0 à 1600°C.

Cette large plage garantit que le capteur peut suivre le four depuis un démarrage à froid jusqu'à des conditions de chaleur extrême, offrant une visibilité tout au long du cycle de chauffage.

Criticité vs. Capacité

Bien que le capteur surveille le spectre complet de 0 à 1600°C, sa valeur la plus critique se situe dans la bande inférieure de 350-450°C.

Les opérateurs doivent reconnaître que, bien que le capteur *puisse* lire des températures plus élevées, le succès de la production de biochar dépend entièrement de la précision de la lecture dans cette fenêtre de traitement plus étroite.

Optimisation des objectifs de production

Pour utiliser efficacement les thermocouples de type K dans votre processus de carbonisation, alignez votre stratégie de surveillance sur vos objectifs de production spécifiques :

- Si votre objectif principal est la qualité du biochar : Privilégiez l'étalonnage et la précision dans la plage de 350-450°C pour contrôler strictement la surface spécifique BET et la teneur en cendres.

- Si votre objectif principal est la sécurité du processus : Utilisez la plage de surveillance complète de 0 à 1600°C pour détecter les anomalies de surchauffe le long de l'axe horizontal avant qu'elles n'endommagent la structure du four.

Le succès de la carbonisation repose en fin de compte sur la confiance accordée au thermocouple pour servir de pont précis entre la chaleur brute et le raffinement chimique.

Tableau récapitulatif :

| Caractéristique | Responsabilité de surveillance et spécification |

|---|---|

| Fonction principale | Retour d'information en temps réel pour le contrôle de température en boucle fermée |

| Placement du capteur | Axe horizontal pour détecter les gradients de température longitudinaux |

| Plage de température | 0°C à 1600°C (Plage totale) |

| Fenêtre de processus critique | 350°C à 450°C (Clé pour la surface spécifique BET et la teneur en cendres) |

| Impact sur la qualité | Régule le rendement, la porosité et le raffinement chimique du biochar |

Maximisez la précision de votre carbonisation avec KINTEK

Ne laissez pas les fluctuations de température compromettre la qualité de votre biochar. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Nos systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance sont conçus pour la précision et peuvent être entièrement personnalisés pour répondre à vos exigences uniques en laboratoire ou industrielles.

Prêt à optimiser vos processus à haute température ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour découvrir comment les fours personnalisables et les technologies de capteurs de KINTEK peuvent améliorer votre efficacité de production et la qualité de vos matériaux.

Guide Visuel

Références

- Hesham A. Farag, Reham M. Kamel. DEVELOPMENT AND EVALUATION OF A CONTINUOUS FLOW BIOCHAR UNIT USING RICE HUSK BIOMASS. DOI: 10.35633/inmateh-72-03

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Dans quelles industries les éléments chauffants MoSi2 sont-ils couramment utilisés ? Essentiel pour le verre à haute température, la céramique, et plus encore

- Comment choisir entre les éléments chauffants SiC et MoSi2 pour un four de frittage ? Optimisez les performances de votre four

- Quelle est la fonction principale d'un réchauffeur en graphite ? Contrôle thermique de précision pour les expériences piston-cylindre

- Les éléments chauffants au quartz sont-ils meilleurs ? Découvrez la vérité sur la chaleur instantanée et ciblée

- Comment les radiateurs infrarouges en céramique transfèrent-ils la chaleur à l'objet chauffé ? Explication du chauffage radiant direct et efficace

- Quelles sont les propriétés et les applications du disiliciure de molybdène (MoSi₂) ? Découvrez sa stabilité à haute température et ses utilisations

- Pourquoi le thermocouple de type C est-il sélectionné pour les expériences à haute température sur les scories d'aluminium ? Précision à 1650°C et au-delà

- Quelles sont les limitations pour l'utilisation de résistances en SiC dans une atmosphère d'azote ? Facteurs clés pour un fonctionnement fiable à haute température