En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) sont principalement utilisés dans les industries nécessitant des températures de processus exceptionnellement élevées et précises, généralement supérieures à 1600°C. Leurs principales applications se trouvent dans la production de verre, la fabrication de céramiques, la métallurgie et la fabrication de semi-conducteurs, où les éléments métalliques conventionnels échoueraient.

La décision d'utiliser un élément chauffant MoSi2 est presque toujours dictée par un seul facteur : la température extrême. Alors que d'autres éléments conviennent pour un chauffage général, le MoSi2 est l'outil spécialisé pour les processus qui fonctionnent dans les plages de températures les plus élevées, de 1600°C à plus de 1800°C.

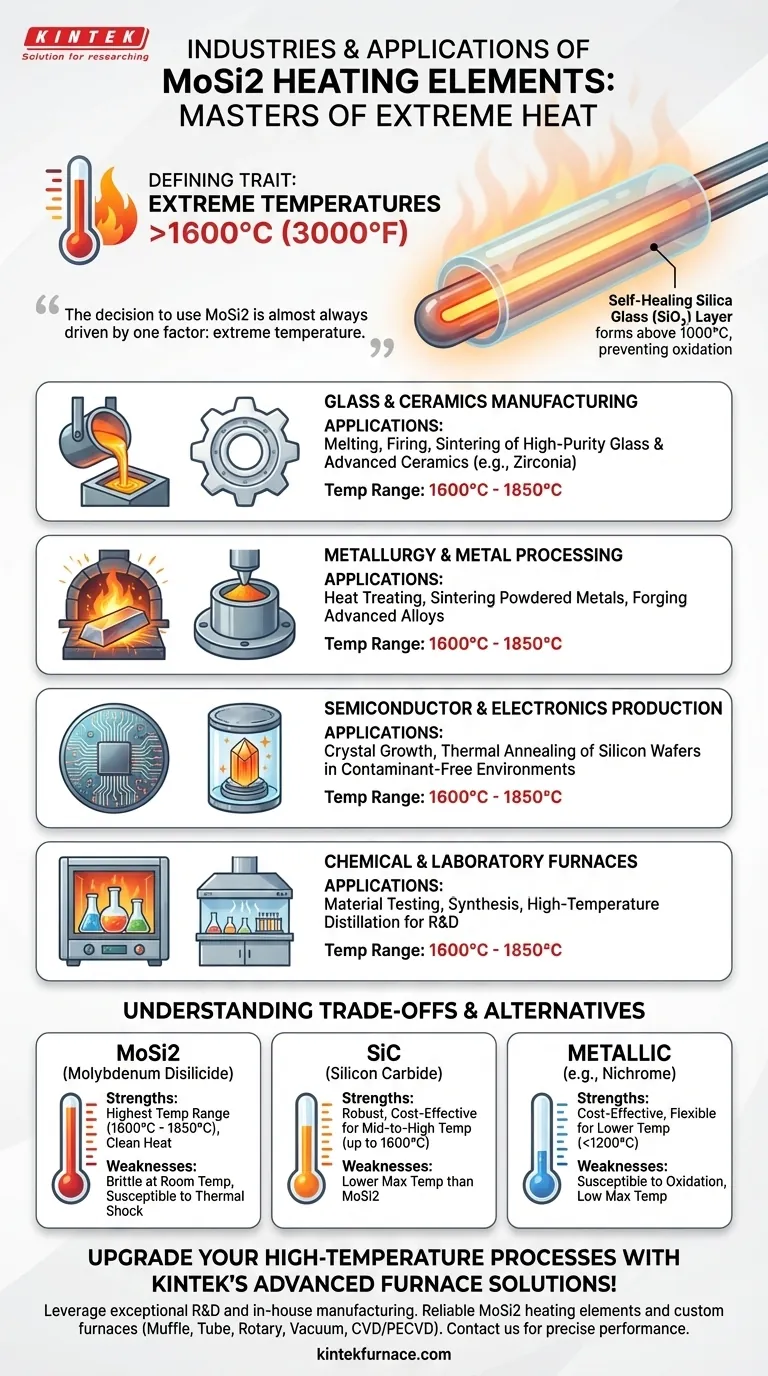

La Caractéristique Définissante : Fonctionnement à Température Extrême

Les éléments chauffants MoSi2 ne sont pas des chauffages à usage général. Ce sont une classe spécifique d'éléments à base de céramique conçus pour les environnements thermiques les plus exigeants.

Comment le MoSi2 Résiste à la Chaleur

La capacité de l'élément découle de ses propriétés matérielles. À hautes températures (au-dessus de 1000°C), une fine couche protectrice de verre de silice (SiO₂) se forme à la surface de l'élément.

Cette "glaçure" auto-réparatrice est ce qui empêche le matériau sous-jacent de s'oxyder et de défaillir, lui permettant de fonctionner de manière fiable dans l'air à des températures qui détruiraient des éléments métalliques comme le Nichrome ou même d'autres céramiques comme le carbure de silicium.

Applications Industrielles Clés du MoSi2

L'utilisation du MoSi2 est concentrée dans les industries où la transformation des matériaux nécessite une chaleur propre, uniforme et très élevée.

Fabrication de Verre et de Céramique

Ces industries s'appuient sur le MoSi2 pour les processus de fusion, de cuisson et de frittage. La fusion de verre de haute pureté et la cuisson de céramiques avancées, telles que la zircone, exigent des températures et une pureté atmosphérique que les éléments MoSi2 fournissent.

Métallurgie et Traitement des Métaux

En métallurgie, les éléments MoSi2 sont utilisés dans les fours à haute température pour le traitement thermique, le frittage de poudres métalliques et le forgeage d'alliages avancés. Leur capacité à fournir une chaleur constante est essentielle pour atteindre les propriétés microstructurales souhaitées d'un matériau.

Production de Semi-conducteurs et d'Électronique

La fabrication de semi-conducteurs et de composants électroniques implique des processus comme la croissance cristalline et le recuit thermique des plaquettes de silicium. Ceux-ci nécessitent un environnement immaculé, sans contaminants et à très haute température, faisant du MoSi2 un choix idéal.

Fours Chimiques et de Laboratoire

Les laboratoires de recherche et développement et les usines chimiques spécialisées utilisent des fours équipés de MoSi2 pour les essais de matériaux, la synthèse et la distillation à haute température. La stabilité de l'élément assure des conditions expérimentales reproductibles et précises.

Comprendre les Compromis et les Alternatives

Choisir un élément chauffant est un compromis technique. Bien que le MoSi2 excelle à hautes températures, ce n'est pas le bon choix pour toutes les applications.

MoSi2 vs. Carbure de Silicium (SiC)

Le carbure de silicium est un autre élément chauffant céramique courant. Le SiC est un cheval de bataille pour les températures moyennes à élevées (généralement jusqu'à 1600°C), tandis que le MoSi2 est destiné à la plage de températures la plus élevée (1600°C à 1850°C). Le SiC est généralement plus robuste mécaniquement et peut être plus rentable si les températures les plus élevées ne sont pas requises.

MoSi2 vs. Éléments Métalliques (par exemple, Nichrome)

Les éléments métalliques, le plus souvent le Nichrome (un alliage de nickel et de chrome), sont utilisés pour les applications à basse température, généralement inférieures à 1200°C. Ils sont nettement moins chers mais ont une température de fonctionnement maximale beaucoup plus basse et sont plus sensibles à l'oxydation.

La Principale Limite du MoSi2

Le principal inconvénient du MoSi2 est sa fragilité à température ambiante. Les éléments sont fragiles et doivent être manipulés avec une extrême prudence lors de l'installation et de la maintenance. Ils sont également susceptibles d'être endommagés par des cycles thermiques rapides, en particulier à des températures plus basses.

Faire le Bon Choix pour Votre Processus

Votre sélection doit être dictée par vos exigences thermiques et atmosphériques spécifiques.

- Si votre objectif principal est les températures extrêmes (>1600°C) et la pureté du processus : Le MoSi2 est la norme de l'industrie et souvent la seule option viable.

- Si votre objectif principal est un chauffage robuste et polyvalent jusqu'à 1600°C : Le carbure de silicium (SiC) offre une solution plus durable et souvent plus économique.

- Si votre objectif principal est un chauffage sensible aux coûts en dessous de 1200°C : Un élément métallique comme le Nichrome ou le Kanthal (FeCrAl) est le choix le plus pratique.

En fin de compte, l'adéquation des propriétés uniques de l'élément à vos exigences de processus est la clé pour obtenir des opérations thermiques efficaces, fiables et sûres.

Tableau Récapitulatif :

| Industrie | Applications Clés | Plage de Température Typique |

|---|---|---|

| Verre & Céramique | Fusion, cuisson, frittage | 1600°C - 1850°C |

| Métallurgie | Traitement thermique, frittage des métaux | 1600°C - 1850°C |

| Semi-conducteur | Croissance cristalline, recuit de plaquettes | 1600°C - 1850°C |

| Chimie & Labo | Essais de matériaux, synthèse | 1600°C - 1850°C |

Améliorez vos processus à haute température avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des fours haute température personnalisés tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre personnalisation approfondie garantit des performances précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes