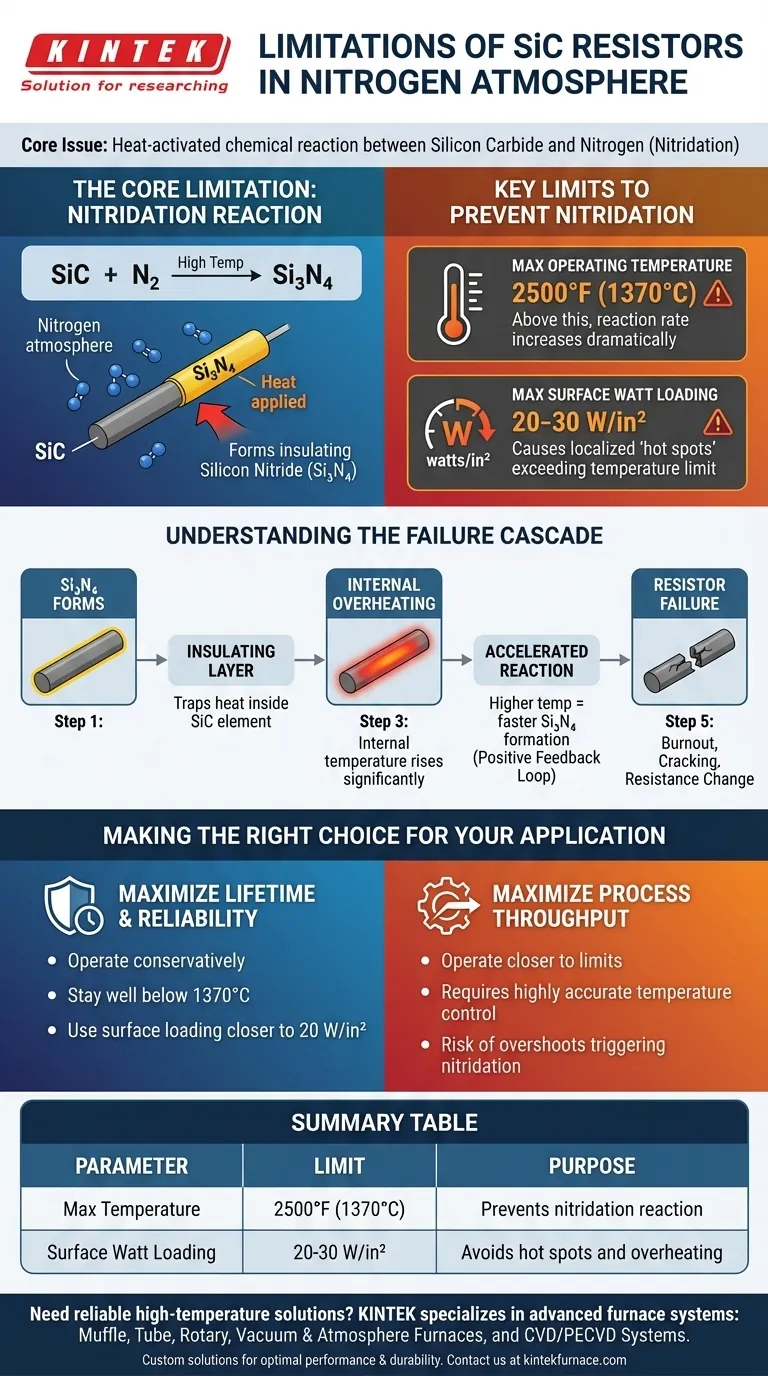

Dans une atmosphère d'azote, l'utilisation d'éléments chauffants en carbure de silicium (SiC) est limitée par une température de fonctionnement maximale et une densité de puissance de surface maximale. Plus précisément, les limites sont de 2500°F (1370°C) et une charge en watts par surface de 20 à 30 watts par pouce carré. Dépasser ces seuils déclenche une réaction chimique destructive qui conduit à une défaillance prématurée de l'élément.

Le problème principal n'est pas l'azote lui-même, mais une réaction chimique activée par la chaleur entre le carbure de silicium et l'azote. Ces limites opérationnelles sont conçues pour prévenir cette réaction, connue sous le nom de nitruration, qui endommage irréversiblement la résistance.

La limitation principale : la réaction de nitruration

Pour faire fonctionner les éléments en SiC de manière fiable dans l'azote, vous devez comprendre le processus chimique sous-jacent qui définit leurs limites de performance. Toute la stratégie opérationnelle tourne autour de la prévention de cette seule réaction.

Qu'est-ce que la nitruration ?

À des températures suffisamment élevées, le silicium de l'élément en SiC réagit directement avec l'azote (N₂) de l'atmosphère.

Cette réaction forme un nouveau composé, le nitrure de silicium (Si₃N₄), à la surface de l'élément chauffant.

Pourquoi la limite de température est-elle importante ?

Cette réaction de nitruration est activée thermiquement. En dessous de 2500°F (1370°C), le taux de réaction est négligeable et permet une longue durée de vie opérationnelle.

Au-dessus de cette température, le taux de réaction augmente considérablement. Plus la température est élevée, plus la couche de nitrure de silicium se forme rapidement, et plus l'élément est endommagé rapidement.

Le rôle de la charge en watts par surface

La charge en watts par surface est une mesure de la densité de puissance (watts par pouce carré) à la surface de l'élément. C'est le facteur principal qui détermine la température de surface de l'élément.

Même si la température ambiante du four est inférieure à la limite, une charge en watts élevée peut créer des "points chauds" localisés à la surface de l'élément qui dépassent 1370°C. C'est pourquoi la gestion de la température ambiante et de la charge en watts est essentielle.

Comprendre la cascade de défaillances

La formation de nitrure de silicium déclenche un cercle vicieux qui conduit rapidement à la destruction de l'élément. Comprendre ce processus aide à diagnostiquer et à prévenir les défaillances.

Formation d'une couche isolante

Le nitrure de silicium est un isolant thermique très efficace. Lorsqu'il se forme à la surface de l'élément, il agit comme une couverture, emprisonnant la chaleur à l'intérieur de l'élément en SiC.

Le cercle vicieux de la surchauffe

À mesure que la chaleur est emprisonnée, la température interne de l'élément augmente considérablement, même si la température de surface reste constante.

Cette température interne plus élevée accélère la réaction de nitruration, ce qui à son tour crée une couche isolante plus épaisse. Cette boucle de rétroaction positive fait monter la température de l'élément de manière incontrôlable.

Le résultat final : la défaillance de la résistance

Cette surchauffe rapide et localisée conduit finalement à la défaillance de l'élément chauffant. L'élément peut griller, se fissurer sous l'effet du stress thermique, ou sa résistance peut changer si radicalement qu'il ne chauffe plus efficacement.

Faire le bon choix pour votre application

Votre stratégie opérationnelle dépend entièrement de vos objectifs de processus. L'équilibre entre la performance et la longévité de l'équipement est essentiel lors de l'utilisation d'éléments en SiC dans l'azote.

- Si votre objectif principal est une durée de vie et une fiabilité maximales : Utilisez vos éléments de manière conservatrice, en restant bien en dessous de la limite de 1370°C et en utilisant une charge en watts par surface plus proche de 20 W/in².

- Si votre objectif principal est le débit de processus : Vous pouvez opérer plus près des limites maximales, mais vous devez investir dans des systèmes de contrôle et de surveillance de la température très précis pour éviter les dépassements qui pourraient déclencher la nitruration.

Comprendre cette limitation chimique est la clé pour concevoir un processus d'azote à haute température fiable et efficace.

Tableau récapitulatif :

| Paramètre | Limite | Objectif |

|---|---|---|

| Température maximale | 2500°F (1370°C) | Prévient la réaction de nitruration |

| Charge en watts par surface | 20-30 W/in² | Évite les points chauds et la surchauffe |

Besoin de solutions fiables à haute température pour votre laboratoire ? KINTEK est spécialisé dans les systèmes de fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant des performances et une durabilité optimales dans les atmosphères d'azote. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables