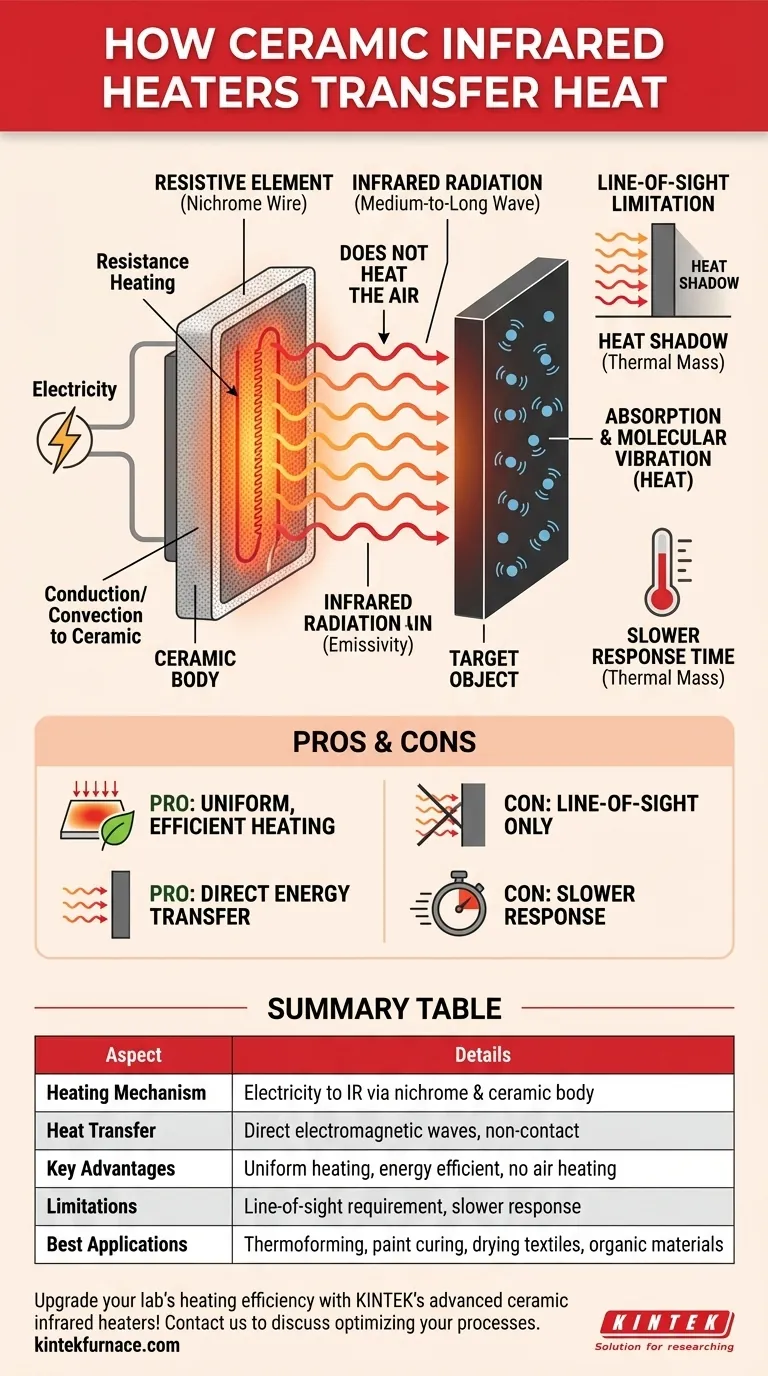

À la base, un radiateur infrarouge en céramique fonctionne en convertissant l'électricité en rayonnement infrarouge. Un élément résistif, généralement un fil de nichrome, chauffe un corps en céramique, qui émet ensuite cette énergie sous forme de lumière infrarouge invisible qui traverse l'air et est absorbée directement par l'objet cible.

La distinction cruciale est que les radiateurs infrarouges en céramique ne chauffent pas l'air entre le radiateur et l'objet. Au lieu de cela, ils transfèrent l'énergie via des ondes électromagnétiques, un processus très efficace pour le chauffage direct et en ligne de mire des surfaces.

Le mécanisme principal : de l'électricité au rayonnement

Pour comprendre le processus, il est préférable de le décomposer en ses parties constitutives. La magie ne réside pas dans un seul composant, mais dans la façon dont ils fonctionnent ensemble en tant que système.

Le rôle de l'élément chauffant

Le processus commence par un principe simple : le chauffage par résistance. Un courant électrique est passé à travers un fil à haute résistance, le plus souvent un alliage de nichrome (nickel-chrome).

Ce fil est intégré ou repose dans des rainures sur le matériau céramique. Lorsque l'électricité peine à traverser le fil résistif, l'énergie électrique est convertie directement en énergie thermique, ce qui fait que le fil devient extrêmement chaud.

La fonction du corps en céramique

Le composant céramique est bien plus qu'un simple support pour le fil. Il est la clé de la fonction et de l'efficacité du radiateur.

Le fil de nichrome chaud transfère sa chaleur au matériau céramique environnant principalement par conduction et convection. La céramique, choisie pour sa haute émissivité, absorbe cette énergie et chauffe uniformément. Elle devient effectivement une grande surface rayonnante, stable et constante.

Émission d'ondes infrarouges

Une fois que le corps en céramique atteint sa température de fonctionnement (généralement entre 300°C et 700°C), il libère la majorité de son énergie thermique sous forme de rayonnement électromagnétique.

Cette énergie est émise principalement dans le spectre infrarouge à ondes moyennes à longues. Ces ondes se propagent depuis la surface du radiateur à la vitesse de la lumière.

Comment l'objet cible est chauffé

La dernière étape est le transfert de cette énergie rayonnée vers la pièce ou l'objet que vous souhaitez chauffer. C'est là que les propriétés uniques de l'infrarouge deviennent claires.

Rayonnement, pas convection

Contrairement à un radiateur conventionnel qui réchauffe l'air ambiant (convection), qui transfère ensuite sa chaleur à l'objet, les ondes infrarouges traversent l'air sans le chauffer de manière significative. Il s'agit d'une forme de transfert d'énergie direct et sans contact.

Absorption par la cible

Lorsque les ondes infrarouges frappent l'objet cible, elles sont soit absorbées, réfléchies, soit transmises. L'énergie qui est absorbée fait vibrer les molécules à l'intérieur de l'objet plus rapidement. Cette augmentation de la vibration moléculaire est ce que nous mesurons et ressentons comme une augmentation de la température.

L'efficacité de cette absorption dépend du matériau, de la couleur et de la finition de surface de l'objet cible. Les surfaces sombres et mates sont généralement de meilleurs absorbeurs que les surfaces brillantes et polies.

Comprendre les compromis

Aucune technologie de chauffage n'est parfaite pour tous les scénarios. Les radiateurs infrarouges en céramique présentent des avantages et des limites distincts enracinés dans leurs principes physiques.

Avantage : Chauffage uniforme et efficace

Étant donné que toute la surface céramique rayonne uniformément, ces radiateurs sont excellents pour fournir une chaleur constante sur une large zone. C'est idéal pour des applications comme le thermoformage de feuilles plastiques, le durcissement de la peinture ou le séchage de textiles. L'énergie est concentrée sur le produit, et non gaspillée à chauffer l'air ambiant.

Inconvénient : Limitation de la ligne de mire

L'énergie infrarouge se propage en lignes droites. Tout objet qui bloque le chemin entre le radiateur et la cible créera une "ombre thermique". Cela rend les radiateurs IR en céramique moins adaptés au chauffage d'objets aux géométries complexes ou aux surfaces internes cachées.

Inconvénient : Temps de réponse plus lent

Le corps en céramique a une masse thermique significative, ce qui signifie qu'il faut du temps pour qu'il atteigne sa température de fonctionnement et aussi du temps pour qu'il refroidisse. Cette inertie thermique les rend inadaptés aux applications nécessitant des cycles de température rapides ou un contrôle marche/arrêt instantané.

Faire le bon choix pour votre application

La sélection de la bonne technologie de chauffage nécessite d'adapter l'outil à la tâche.

- Si votre objectif principal est le chauffage uniforme d'une surface plane : Les radiateurs IR en céramique sont un excellent choix économe en énergie, en particulier pour des processus comme le thermoformage, le durcissement de la peinture ou le préchauffage.

- Si vous avez besoin de chauffer des matériaux organiques, des plastiques ou des substances à base d'eau : L'énergie infrarouge à ondes longues des radiateurs en céramique est très efficacement absorbée par ces matériaux, rendant le processus très efficace.

- Si votre processus nécessite des cycles marche/arrêt rapides ou une chaleur instantanée : Vous devriez envisager une alternative comme un radiateur à quartz ou halogène, qui a une masse thermique beaucoup plus faible et un temps de réponse plus rapide.

- Si vous avez besoin de chauffer l'air dans un espace ou un objet avec des pièces complexes et cachées : Un système de chauffage par convection sera probablement une solution plus efficace.

En comprenant le principe fondamental du transfert de chaleur par rayonnement, vous pouvez déterminer en toute confiance où cette technologie offre un avantage distinct pour votre projet.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Mécanisme de chauffage | Convertit l'électricité en rayonnement infrarouge via un fil de nichrome et un corps en céramique |

| Transfert de chaleur | Direct, sans contact via des ondes électromagnétiques dans le spectre infrarouge à ondes moyennes à longues |

| Avantages clés | Chauffage uniforme, efficacité énergétique, pas de chauffage de l'air, idéal pour les surfaces planes |

| Limitations | Exigence de ligne de mire, réponse plus lente due à la masse thermique |

| Meilleures applications | Thermoformage, durcissement de peinture, séchage de textiles, chauffage de matériaux organiques |

Améliorez l'efficacité de chauffage de votre laboratoire avec les radiateurs infrarouges en céramique avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous ayez besoin d'un chauffage de surface uniforme ou d'applications infrarouges spécialisées, KINTEK fournit des solutions fiables et écoénergétiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos radiateurs peuvent optimiser vos processus et stimuler votre productivité !

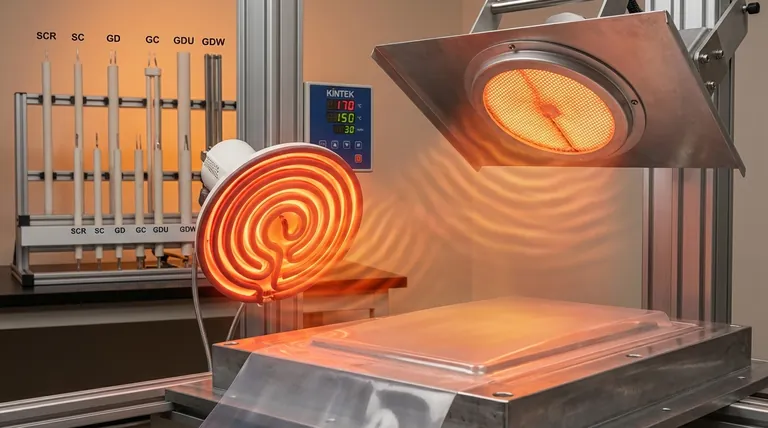

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température